С уменьшением модуля увеличивается универсальность опалубки и сокращается количество неинвентарных доборов; однако увеличивается количество типоразмеров элементов, повышается стоимость опалубки и усложняется производство опалубочных работ.

Благодаря простоте изготовления, несложной эксплуатации и универсальности разборно-переставную опалубку широко применяют во многих странах. Примерами могут служить опалубки фирм «Экроу», «НОЕ», «Консталь» (ФРГ), «Гелл» (Швеция), «Квикформ» (Бельгия), «Униформ» (Нидерланды), «Монолит» (ЦНИИОМТП) и др.

Щиты опалубки выполняют различной конструкции и из разного материала. Они могут быть плоскими, плоскими с ребрами жесткости и каркасной конструкции. Плоские щиты имеют меньшую массу, но воспринимают они меньшие нагрузки. Поэтому при их использовании требуется применять большее количество несущих элементов. Применение каркасных щитов, выдерживающих большие нагрузки, позволяет выполнять все элементы примерно одинаковой массы, что упрощает технологию сборки.

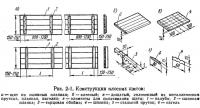

Особенно часто плоские щиты используют для опалубки перекрытий. Установка их вручную по несущим балкам или фермам наиболее проста — их не нужно соединять друг с другом. Некоторые конструкции плоских щитов показаны на рис. 2-1.

Наиболее прост в изготовлении щит на сшивных планках. Однако такие щиты имеют невысокий срок службы, так как доски быстро выходят из строя. Из-за усушки и коробления досок образуются щели, забиваемые цементным молоком. Оборачиваются такие щиты всего три раза, качество поверхностей низкое. Защита торцов щитов значительно повышает срок службы.

Резко можно увеличить оборачиваемость щитов заменой гвоздевого крепления клеевым и сборкой досок на металлических нагелях или прутках. В этом случае доски щита работают как монолитная конструкция с перераспределением напряжений, доски коробятся незначительно. Такие щиты можно также использовать любой стороной. Обоймы, установленные на торцах щита, служат кроме защиты от повреждений также для соединения щитов между собой. Стальные профильные прутки, применяемые для соединения досок, также выполняют роль несущих ребер жесткости. Щиты такой конструкции имеют достаточно высокие прочностные показатели.

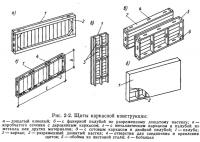

Щиты опалубки каркасной конструкции показаны на рис. 2-2.

Преимуществом клеевых конструкций каркасных щитов является высокая прочность и монолитность; каркас и палуба щита работают совместно, их можно рассчитывать как единую конструкцию. Преимущество щитов коробчатого сечения заключается в возможности использовать ребра для соединения щитов друг с другом и с несущими элементами.

Процесс изготовления штампованных щитов наиболее механизирован — ручных операций и затрат труда немного. Кроме того, при изготовлении можно получить оптимальный профиль щита с малыми затратами материала и небольшой массой конструкции при обеспечении необходимой несущей способности.

Высокую жесткость и несущую способность имеют фанерные щиты с двойной палубой и сотовым каркасом. Кроме легкости и высоких прочностных характеристик такие щиты имеют хорошие теплоизоляционные свойства, позволяющие использовать их в зимнее время года.

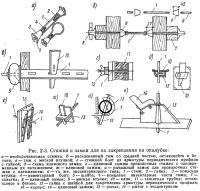

Соединять щиты между собой целесообразно быстроразъемными соединениями, которые должны обеспечить удобство в работе и достаточную прочность и жесткость всей системе. Наиболее удобны в установке и просты клиновые соединения. Однако недостаток их состоит в плохой устойчивости против вибрационных воздействий. Применяют также различного рода пружинные, эксцентриковые и другие соединительные элементы, надеваемые и снимаемые с помощью удара или специальных рычагов.

Для восприятия давления бетонной смеси между соседними плоскостями опалубки устанавливают стяжки, шаг которых зависит от жесткости и несущей способности опалубки. Для закрепления стяжек на несущих элементах опалубки используют специальные замки. Некоторые конструкции тяжей и замки для их закрепления показаны на рис. 2-3.

Унифицированные конструкции разборно-переставной опалубки наиболее широко применяют в промышленном строительстве в связи с разнообразием размеров монолитных конструкций и бетонирования в течение года конструкций самого различного назначения и типа.

В ГДР широко применяется разборно-переставная опалубка УС-72 универсального назначения, разработанная строительно-монтажным комбинатом «Ост» для бетонирования различных конструкций промышленного строительства: фундаментов, стен, туннелей и др. Эта опалубка состоит из набора унифицированных щитов, несущих схваток и ферм. Из унифицированных элементов можно собирать опалубочные поверхности различных конфигураций и размеров.

Палубы щитов изготовляют из древесноволокнистой плитй, покрытой с двух сторон синтетическим материалом (белазит). Такая плита выдерживает 15—20 оборотов и позволяет получать высокое качество поверхности бетонных конструкций.

Схватки служат поясами при сборке пространственных ферм. Внутрь основных схваток можно заводить схватки меньшего сечения для удлинения их. Другой пояс ферм состоит из тяг с винтовой регулировкой, что позволяет изменением наклона щитов и схваток изменять конфигурацию опалубки.

Опалубка УС-72 достаточно легка, ее можно собирать вручную.

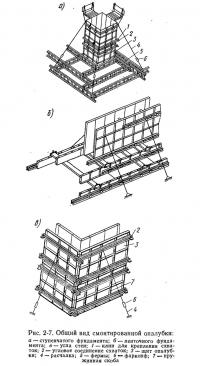

В ЦНИИОМТП разработана унифицированная конструкция разборно-переставной опалубки, применяемая для бетонирования фундаментов под колонны зданий и оборудование, стен, массивных блоков, туннелей и т. п. (см. рис. 2-7). Взаимозаменяемость элементов такой опалубки и возможность применения ее для бетонирования различных конструкций промышленных сооружений дают возможность эксплуатировать такую опалубку в течение года с высоким числом оборачиваемости. Цикличность и повторяемость операций с одинаковыми элементами позволяет выработать определенные навыки труда.

Щиты ЦНИИОМТП имеют каркасную конструкцию. В ребрах металлического каркаса предусмотрены отверстия, расположенные с шагом 100 мм, используемые как для соединения щитов между собой, так и для соединения их с несущими элементами. Палубой могут служить металлические листы толщиной 2 мм, доски толщиной 28 мм, древесностружечные плиты, фанера и листовой пластик по разреженному настилу.

Изготовляют также угловые щиты для образования наружных и внутренних углов. В качестве несущих элементов применяют схватки и фермы.

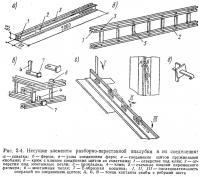

Имеющийся набор элементов позволяет собирать любые формы с модулем, равным 100 мм. Для бетонирования конкретных конструкций в каждом строительном тресте выбирают набор типоразмеров элементов, количество которых обычно не превышает 5—6 шт. Схватки (рис. 2-4) выполнены из двух швеллеров, соединенных с помощью прокладок на сварке. Фермы, предназначенные для образования пространственного каркаса опалубки ступенчатых фундаментов, а также для сборки каркасов крупноразмерных панелей и блоков, состоят из двух поясов-схваток, объединенных планками. Для соединения щитов используют специальные замки, щиты соединяют со схватками и фермами с помощью натяжных крюков с клиновыми или винтовыми запорами.

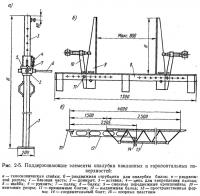

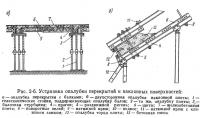

В качестве поддерживающих элементов опалубки перекрытий применяют телескопические стойки, раздвижные ригели, балочные струбцины и другие элементы (рис. 2-5). Прогонами при установке опалубки перекрытий служат типовые схватки.

Вследствие того что перекрытия промышленных сооружений рассчитаны на большие нагрузки и имеют значительно большие пролеты, чем перекрытия жилых зданий, применяют несколько типов поддерживающих элементов, рассчитанных на разные нагрузки. Для жилищного строительства используют облегченные элементы; телескопические стойки выполнены из труб. Базовая часть всех стоек (кроме облегченной стойки для жилищного строительства) одинакова. Применением набора вставок различной длины из труб меньшего диаметра получают стойки различного типоразмера.

Раздвижные ригели состоят из фермы и балки, которые можно перемещать друг относительно друга, обеспечивая перекрытие пролетов различной длины. Верхний пояс ригеля для удобства опирания щитов опалубки изготовлен сплошным шириной от 60 до 100 мм. Боковые и верхние грани опорных кронштейнов для облегчения распалубки выполнены конусными. В рабочем положении ригель фиксируется упорным болтом; при распалубке болт ослабляется, опорные кронштейны выходят из гнезд и ригель сдвигается, после чего его выводят из-под перекрытия.

Для установки опалубки применяются ригели, стойки или их комбинации. Стойки в зависимости от нагрузки располагают с определенным шагом и объединяют инвентарными связями. Для установки опалубки балок на верхний конец стойки надевают раздвижную струбцину. По стойкам на вилочные опоры, закрепленные на верхнем конце стойки, устанавливают прогоны, на которые устанавливают щиты опалубки (рис. 2-6). На прогоны опирают также раздвижные ригели. Их можно опирать также непосредственно на стены, но в этом случае в стенах должны быть сделаны опорные гнезда.

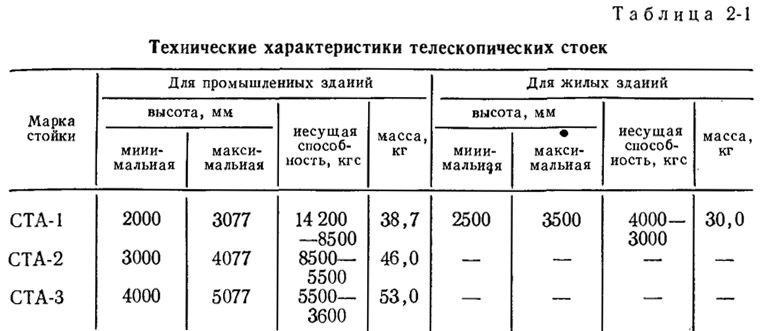

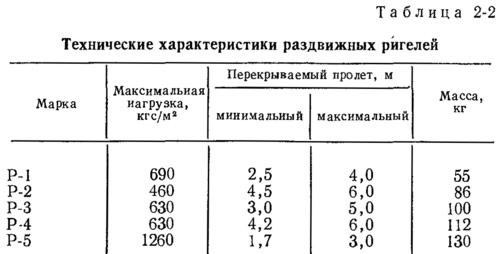

При бетонировании перекрытий на большой высоте целесообразно применять составные решетчатые стойки, на которые устанавливают телескопические стойки, характеристики которых приведены в табл. 2-1, а характеристики раздвижных ригелей — в табл. 2-2.

Для увеличения несущей способности телескопические стойки объединяют в трех- или четырехветвевые колонны при помощи инвентарных диафрагм.

Унифицированную разборно-переставную опалубку (рис. 2-7) применяют для бетонирования конструкции промышленных и жилых зданий.

Перед установкой опалубки выставляют маяки, на которые красной краской наносят риски, фиксирующие положение рабочей плоскости щитов опалубки и поддерживающих элементов.

Элементы опалубки, поддерживающих лесов и подмостей следует складировать как можно ближе к рабочему месту в штабелях высотой не более 1—1,2 м по маркам так, чтобы обеспечить свободный доступ к любому элементу.

Поднимать щиты, схватки, стойки и другие элементы, а также подавать их к рабочему месту на подмости нужно в пакетах подъемными механизмами, а элементы креплении подавать и хранить в специальных контейнерах.

Собирать опалубку должны специализированные звенья рабочих. Количество звеньев в бригаде и их квалификационный состав определяются объемом работ. Смонтированную опалубку принимает мастер. При этом проверяют соответствие размеров и конфигурацию опалубки, совпадение осей с разбивочными осями конструкций, точность отметок, вертикальность и горизонтальность плоскостей, правильность установки закладных деталей, плотность стыков и сопряжений элементов опалубки между собой и с доборами по месту. Монтаж и демонтаж опалубки целесообразно вести крупноразмерными панелями.и блоками с максимальным использованием средств механизации.

Сборку панелей и блоков, в том числе армоопалубочных, ведут на монтажных площадках с твердым покрытием. Собирают их в последовательности, описанной ниже. На площадке рабочей поверхности вниз укладывают щиты и рейки (или щиты-вставки для пропуска стяжных болтов); выбирают габаритные размеры и конфигурацию панелей, по их контуру прибивают бруски-ограничители. Щиты соединяют между собой пружинными скобами. При сборке крупных панелей, которые будут затем многократно использоваться без переборки, часть щитов соединяют болтами. На щитах раскладывают схватки или фермы, соединяемые со щитами крюками с клиновыми запорами; часть крюков устанавливают с болтовыми соединениями. Поверх схваток, перпендикулярно им, устанавливают дополнительные связи жесткости, которые соединяют Т-образными болтами. Для этих связей можно использовать те же схватки.

После установки монтажных петель и подкосов панель устанавливают в вертикальное положение (при необходимости на нее навешивают рабочую площадку и стремянку).

Пространственные блоки собирают из панелей в вертикальном положении. Сначала размечают габаритные размеры в плане и по контуру устанавливают ограничители. После установки и выверки первой панели к ней прикрепляют монтажные уголки и устанавливают вторую панель, соединяя ее с монтажным уголком. После рихтовки панелей соединяют в углах схватки первой и второй панели.

Аналогично устанавливают остальные панели блока, затем навешивают рабочие площадки и стремянки. При сборке опалубочного блока подколонника ступенчатого фундамента схватки устанавливают в «мельницу» со свободными консолями (с перепуском за внешнюю плоскость щитов опалубки). Следующую схватку устанавливают перпендикулярно первой по внешней плоскости щитов.

Перед монтажом опалубки по контуру бетонируемой конструкции устанавливают маяки, на которые наносят риски. Панель и блок устанавливают в строго вертикальное положение с помощью винтовых домкратов, установленных на подкосах. Панели и блоки больших размеров крепят расчалками. После монтажа при необходимости устанавливают стяжки, закрепляемые клиновым замком на.схватках. Для увеличения шага установки тяжей и снижения расхода металла можно применять составные схватки, с накладками, а также горизонтальные фермы.

При демонтаже опалубки панели отсоединяют друг от друга и после строповки снимают замки, соединяющие тяжи. Затем отрывают опалубку от бетона и с помощью крана отводят ее от забетонированной конструкции до освобождения от тяжей. Опалубки панели площадью более 6 м2 отрывают от бетона с помощью домкратов. При демонтаже замкнутых коробов ослабляют крепления в углах и панели смещают друг относительно друга, после чего крепления затягивают в новом положении.

Опалубку для конструкции высотой более 4 м собирают в несколько ярусов по высоте. Панели верхних ярусов опирают на нижестоящие или устанавливаются на опорные кронштейны, устанавливаемые в бетоне, после демонтажа опалубки нижних ярусов. Панели верхних ярусов можно устанавливать также на телескопических стойках.

При сборке опалубки криволинейного очертания применяют специальные трубчатые схватки. Щиты после соединения пружинными скобами разворачивают, в зазор между ребрами в стыке забивают деревянные клинья. После сборки опалубки производят ее рихтовку путем подбивки клиньев последовательно по диаметрально противоположным направлениям.