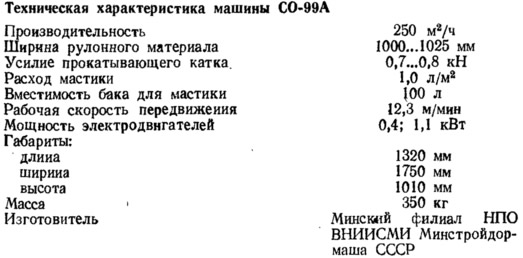

Машина СО-99А для наклеивания рулонных материалов предназначена для устройства гидроизоляционного слоя из рулонных материалов на поверхностях с уклоном не более 7%. Машина состоит (рис. 35) из трехколесного самоходного шасси с электродвигателем, питающимся от электросети напряжением 220/380 В; бака вместимостью 100 л с устройствами для нагрева мастики (теплоэлектронагревателями ТЭН-34) и для подачи ее на основание (ротор); резинового гребка для разравнивания нанесенной мастики; дифференциального катка из подпружиненных секций для прикатки наклеенных полотнищ; утюгов для прикатки кромок.

Машину заправляют мастикой через фильтрующую сетку, расположенную в верхней части бака. Управляемая оператором машина наносит мастику на огрунтованиое основание, разравнивает ее, раскатывает рулон, приклеивая его, пришпаклевывает мастикой продольные кромки полотнищ.

Наличие автоматической аппаратуры, контролирующей температурный режим работы машины, а также ряда других устройств обеспечивает высокую производительность машины, отличное качество приклеивания рулонного материала, экономное расходование клеящей мастики и полную безопасность при производстве работ.

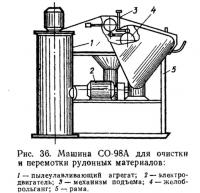

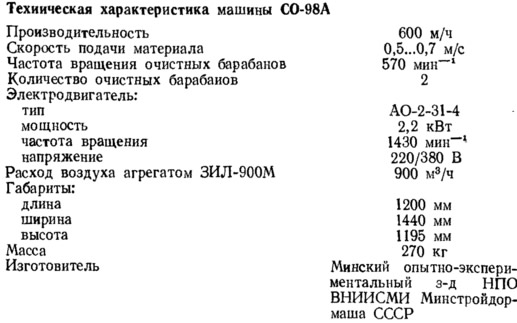

Подготовка рулонных материалов, используемых для устройства оклеечной гидроизоляции, как правило, осуществляется централизованно с помощью машины СО-98А. Этой операции следует уделять особое внимание, так как использование плохо подготовленных материалов приводит к браку гидроизоляции.

Машина СО-98А для очистки и перемотки рулонных гидроизоляционных материалов состоит из бункера с очистными барабанами, приемного вала и пылеулавливающего агрегата ЗИЛ-900М (рис. 36). В процессе подготовки рулон материала надевают на ось, а его свободный конец подводят к очистному барабану. Протягивание рулона осуществляется автоматически. Очищенный рулон накатывается на приемный вал. Конструкция вала обеспечивает легкий съем рулона. Пыль и посыпка оказываются в нижней части бункера и отсасываются пылеулавливающим агрегатом.

Машина имеет высокую производительность благодаря одновременной очистке материала с двух сторон. Она может работать и в закрытых помещениях. Обслуживают машину два человека.

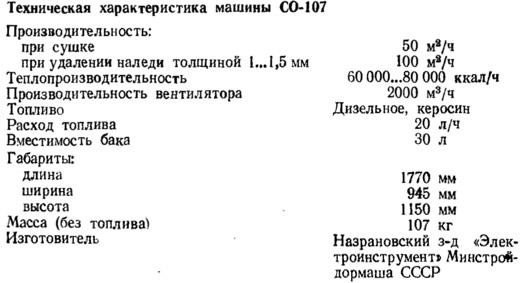

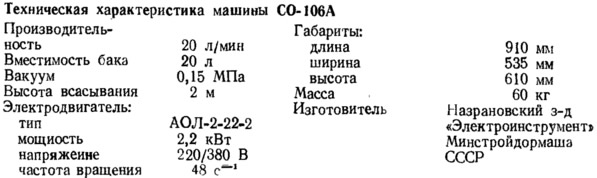

Одной из операций по подготовке основания под гидроизоляцию с использованием, в частности, горячих битумных мастик является его сушка и очистка от пыли. Для сушки используется машина СО-107, пыль удаляется пылесосом ПО-11М или сжатым воздухом, поступающим к месту выполнения работ по рукаву от компрессора. При этом используют щелевидные насадки к рукаву, которые рабочий держит под углом 30...45° к очищаемой поверхности, двигаясь в направлении ветра. Расстояние от насадки до очищаемой поверхности должно быть около 40 см, обрабатывается полоса шириной 3...5 м. Для удаления с поверхности, подготавливаемой под гидроизоляцию, влаги может быть использована машина СО-106 или СО-106А.

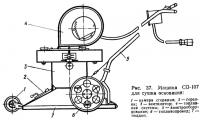

Машина СО-107 для сушки основания гидроизоляции (ТУ 22-3759-76) предназначена для удаления наледи, снега и для сушки основания гидроизоляции. Она состоит из камеры сгорания, воздуховода, стабилизатора, электрозажигалки, топливопровода, топливного бака, вентилятора, корпуса, поддона, люка и электрошкафа (рис. 37).

Топливо из бака самотеком поступает в воздухопровод, где смешивается с потоком воздуха и подается в камеру сгорания. На выходе из воздуховода установлен стабилизатор-отражатель чашеобразной формы с загнутыми внутрь краями, вследствие чего поток топливовоздушной смеси завихряется и изменяет направление движения на 180°. На выходе смесь загорается (от спирали накаливания или факела). Выделяемое тепло нагревает поддон.

Сушка основания гидроизоляции происходит под действием инфракрасного излучения раскаленного поддона, аэродинамического потока горячих газов и конвекционного обмена.

Машина смонтирована на колесной раме и оснащена рукояткой для управления. На корпусе машины установлен центробежный вентилятор, приводимый во вращение электродвигателем.

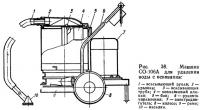

Машина СО-106А для удаления воды с основания (ТУ 22-5888-84) состоит из электродвигателя, воздуходувки, бака для воды, центробежного насоса, насадки и рукавов: всасывающего, сливного и промежуточного (рис. 38).

В процессе работы машины от электродвигателя через клиноремеиную передачу вращение передается валу двухступенчатой воздуходувки. Благодаря разрежению, создаваемому воздуходувкой, частицы воды вместе с воздухом через насадку засасываются в водосборный бак. Крышка разделяет влагу и воздух. Воду собирают до тех пор, пока поплавковый клапан не перекрывает всасывающую горловину воздуходувки. После этого разрежение в баке падает, и центробежный насос начинает откачивать воду за пределы подготавливаемого основания или к водосливам. При снижении уровня воды поплавковый клапан открывает горловину воздуходувки, цикл повторяется.

Горячую мастику транспортируют к строительному объекту автогудронаторами, из которых ее перекачивают в котел-термос для поддержания рабочей температуры битума. Перемешивание горячего битума с минеральными наполнителями целесообразно осуществлять в электрокотелках, оборудованных мешалками, или в смесителях с теплоизоляцией, что не позволяет битуму остывать при введении наполнителя. Готовую к употреблению мастику заливают в переставные емкости (контейнеры) мотороллеров, транспортирующие ее к машине для наклеивания рулонных материалов. Перекачку битумных мастик в пределах строительной площадки осуществляют машинами СО-100А, СО-119А, СО-120А, СО-122А или другими агрегатами.

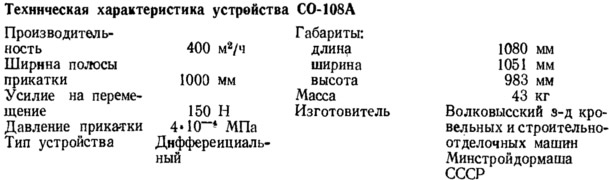

При раздельном способе устройства гидроизоляционного слоя рулоны раскатывают с помощью ручного дифференциального катка СО-108 или СО-108А.

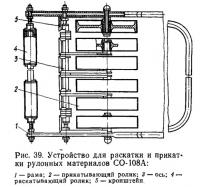

Устройство СО-108А для раскатки и прикатки рулонных материалов (ТУ 22-4991-81) предназначено для выполнения этих работ при устройстве гидроизоляционных ковров. Оно включает кронштейны, раскатывающие и прикатывающие ролики, оси и раму. Кронштейны представляют собой сварную конструкцию из каркаса швеллерного сечения и оси, к которой крепится прикатывающий ролик. Оси также являются сварной конструкцией. На одной из них находятся кронштейны с прикатывающими роликами, на другой — раскатывающие ролики. Каждый ролик—это литое колесо с запрессованной капроновой втулкой. Рама — трубчатая гнутая конструкция, на которой крепятся все узлы (рис. 39).

Устройство работает по следующему принципу: каждый ролик, закрепленный на оси с помощью кронштейна, оказывает на поверхность давление, достаточное для прикатки рулонного материала, и позволяет огибать неровности поверхности изолируемой конструкции. При устройстве гидроизоляции в зимнее время рубероид должен быть предварительно выдержан при температуре 15...20°С в течение 24 ч. Для придания материалу требуемой температуры может быть использовано устройство СО-151 для разогрева рубероида (ТУ 22-4752-80), изготовляемое Минским опытно-экспериментальным заводом НПО ВНИИСМИ. Его производительность 25 рулонов в смену.

Помимо описанных машин в технологическом комплекте строительных машин для устройства оклеечной гидроизоляции на горячих битумных мастиках применяются и другие: установка УРБМ-2А треста Оргтехстрой Чувашского территориального управления строительством Минстроя СССР; установка для приготовления и нанесения материалов типа битумных мастик треста Киевгорстрой Главкиевгорстроя; машина универсальная транспортировочная УТМ-1, разработанная КБ Ленинградского опытного завода строительных машин треста Энергомеханизация Минэнерго СССР; горелка ручная института Оргстрой Минуралсибстроя СССР; агрегат АБГР-1 для транспортирования и нанесения горячей битумной мастики при гидроизоляции фундаментов промышленных зданий и сооружений, разработанный трестом Энергомеханизация Минэнерго СССР и изготавливаемый Ленинградским опытным заводом строительных машин треста Энергомеханизация; комплект оборудования СК-3 для выполнения работ по устройству мягких кровель, разработанный трестом Энергомеханизация Минэнерго СССР и изготавливаемый Жигулевским заводом «Энергореммаш»; котел УБВ-1 битумоварочный с поворотным устройством для приготовления горячего битума, разработанный трестом Энергомеханизация Минэнерго СССР и изготавливаемый Орджоникидзеабадским ремонтно-механическим заводом треста Энергомеханизация; оборудование УПБ-1-50 для хранения и подачи по трубам горячих битумных мастик, разработанное СКВ Мосстрой Главмосстроя; установка УМБМР-Зм для нанесения битума с утепленным расходным бачком, разработанная трестом Оргтехстрой Минстроя ЭССР; установка ПКУ-35М передвижная для хранения и подачи мастики, разработанная проектно-технологическим институтом Оргстрой Минюгстроя СССР; компрессор передвижной СО-7А.

При устройстве гидроизоляции из рулонных материалов на холодных мастиках в основном применяется машина СО-99А или машина для нанесения битумных мастик СО-122А; для раскладки и прикатки рулонного полотнища — каток СО-108А.

При устройстве гидроизоляции из наплавляемых рулонных материалов применяют различное оборудование для нанесения разбавителя при безогневом способе производства работ с разжижением покровного наплавляемого слоя рулонного материала, а также для его плавления, При этом способе гидроизоляции основными являются установки конструкции треста Вильнюсстрой или ЦНИИОМТП. Производительность остального оборудования подбирают с учетом технологических перерывов и повторных придаток приклеенного полотнища.

Машина конструкции треста Вильнюсстрой предназначена для нанесения разбавителя на основание при устройстве кровель из наплавляемого рубероида. Она оснащена волосяными щетками, перфорированной трубкой, рукавом, регулятором уровня разбавителя, бачком для разбавителя, тягой подъема гребенных щеток, рамой, тягой подачи разбавителя, краном с запорной пружиной.

При работе машины залитый в бачок разбавитель под действием тяги подачи по резиновому рукаву самотеком попадает в перфорированную трубку и через отверстие в ней смачивает основание и волосяные щетки, которые разравнивают нанесенный разбавитель и регулируют толщину его слоя. Перемещение щеток по высоте осуществляется специальными тягами для подъема их гребенок.

Установка конструкции ЦНИИОМТП для наклеивания наплавляемого рубероида безогневым способом позволяет раскатывать рулон, наносить разбавитель, разжижая его, и приклеивать раскатанное полотнище к основанию. В процессе работы разбавитель из бака самотеком попадает на щетку, которая смачивает раскатываемый рулонный материал. Перед началом работы бак машины заправляют разбавителем, а на раму укладывают рулон.

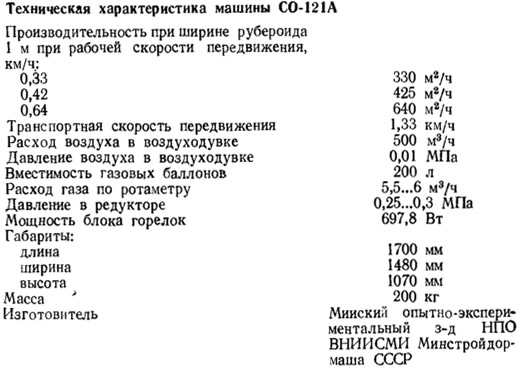

При оплавлении покровной массы наплавляемого рубероида применяют машину СО-121 или СО-121А.

Машина СО-121А для наклейки наплавляемого рубероида на основание при устройстве гидроизоляционного ковра применяется при относительно больших площадях гидроизоляции и уклоне поверхности не более 5%.

Машина состоит из рулоноукладчика, смонтированного на шасси, включает блок горелок, воздуходувку, прикатывающий каток, натяжное устройство и электрооборудование. Рулоноукладчик раскатывает материал, расплавляет нанесенный слой мастики и прикатывает материал к основанию.

В комплект оборудования входят также две тележки, куда на специальных ложементах укладывают два баллона с газом (пропан-бутан) вместимостью 50 л каждый, закрепляют их ремнем и закрывают сверху съемным кожухом, предохраняющим баллоны от нагрева солнечными лучами.

Отличительными особенностями машины являются разогрев рулона и разматываемой с него ленты материала горелками инфракрасного излучения смешанного типа, наличие теплоизоляционного кожуха, устройства для регулирования скорости движения машины и рычажной системы для перемещения катка. Машину обслуживают два человека.

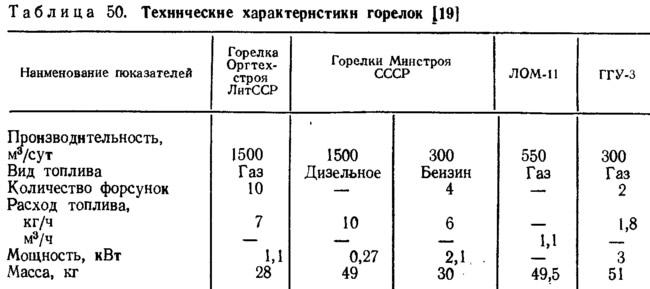

Горелки инфракрасного излучения предназначены для разогрева рулона и размотки с него ленты материала. Они являются агрегатами, у которых на передвижной раме смонтированы форсунки, направляющие факел от сжигания жидкого топлива к покровному слою рубероида (табл. 50).

При устройстве гидроизоляции из наплавляемого рубероида для очистки, сушки и других операций применяют те же машины, что и для подготовки оснований под гидроизоляцию из рулонных материалов других видов.

Агрегаты для огрунтовки оснований могут быть разной конструкции и включают разное оборудование, размещаемое на раме. Как правило, агрегаты состоят из нагнетательного бачка, к которому от компрессора подведен сжатый воздух, и форсунки для напыления состава.

На вертикальные поверхности рулонную гидроизоляцию наклеивают с помощью устройств вертикального транспорта малой грузоподъемности с траверсной подвеской, стержень которой вставляется в трубчатый сердечник рулона; в процессе работы используются подмости.

В качестве устройств вертикального транспорта малой грузоподъемности применяются лебедки (ручные барабанные, рычажные, с электроприводом малой грузоподъемности), малогабаритные краны, мачтовые подъемники, а также самоподъемные люльки.

Для производства работ по сварке и склеиванию гидроизоляции из пластмасс создано необходимое оборудование, в том числе ручные устройства и аппараты, автоматы и полуавтоматы, механизированные установки, передвижные и стационарные прессы и др.

Выбор необходимого оборудования для сварки и склеивания зависит от способа соединения, который должен учитывать свойства материалов, конструктивные требования к образуемому шву и технологичность его выполнения, а также условия эксплуатации гидроизоляции.

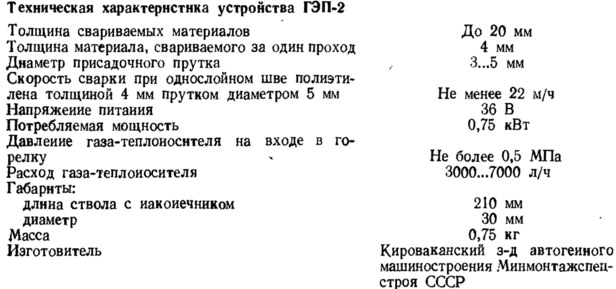

Для сварки термопластичных материалов нагретым газом с применением присадочного материала промышленность выпускает электронагревательное устройство (горелку) ГЭП-2, которое предназначено для работы в стационарных условиях и в условиях строительной площадки.

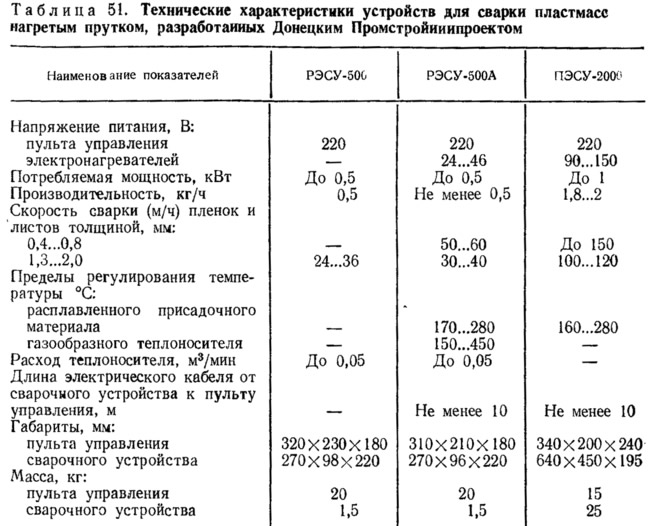

Донецкий Промстройниипроект Госстроя СССР разработал устройства РЭСУ-500, РЭСУ-500А и установку ПЭСУ-2000, предназначенные для сварки в различных условиях стыков полиэтиленовой футеровки, устроенной на поверхности железобетонных конструкций и изделий в процессе их изготовления и монтажа, а также для сварки пленок и листов из полиолефинов (полиэтилена и полипропилена).

Ручное экструзионное сварочное устройство РЭСУ-500 предназначено для сварки полиэтиленовых листов при монтаже железобетонных конструкций (табл. 51).

В комплект РЭСУ-500 входит сварочный пистолет прямоточного типа с приспособлением для дополнительного нагрева кромок свариваемых листов горячим воздухом и блок управления, с помощью которого обеспечивается плавная регулировка нагревательных элементов, обеспечивающих нагрев прутка и воздуха до необходимой температуры. Для питания устройства газом-теплоносителем применяются малогабаритные компрессорные установки типа СО-45А, а также баллоны со сжатым азотом или воздухом.

Ручное устройство РЭСУ-500А предназначено для сварки в различных условиях футеровки железобетонных конструкций в процессе их изготовления и монтажа, а также для сварки пленок и листов из полиолефинов (полиэтилена и полипропилена). Сварка осуществляется с помощью нагретого прутка.

Устройство позволяет выполнять горизонтальные, вертикальные и потолочные сварные швы и по сравнению с ручными электрическими горелками для сварки пластмасс нагретым газом (типа ГЭП-2) дает возможность повысить производительность труда более чем в два раза (см. табл. 51).

В комплект устройства входят сварочный пистолет прямоточного типа, пульт управления, электрический кабель, гибкий резиновый шланг для подвода газа-теплоносителя и футляр для переноски пистолета.

В качестве присадочного материала при с-варке изделий из полиэтилена высокого давления применяется пруток круглого сечения диаметром 4±0,2 мм; при сварке изделий из полиэтилена низкого давления и полипропилена — диаметром 3,0...3,5 мм. Прутки изготавливает экспериментальная база Донецкого Промстройниипроекта.

Питание сварочного устройства газообразным теплоносителем может осуществляться от малогабаритной мембранной компрессорной установки, баллона со сжатым газом (воздух, азот) или от других источников, обеспечивающих подачу сжатого газа, который не должен содержать масла и влаги. Подача и контроль давления газообразного теплоносителя осуществляются с использованием вентиля и манометра, установленных со стороны источника газа.

Сменная норма выработки устройства РЭСУ-500А 83,5 м шва. Трудозатраты на сварку 1 м шва — 0,245 чел.·ч. Прямые затраты на сварку 1 м шва — 0,217 р. Годовой экономический эффект от применения РЭСУ-500А по сравнению с горелками типа ГЭП-2 при сварке листовых полиэтиленовых покрытий толщиной 2 мм — 77 тыс. р.

Установка ПЭСУ-2000 применяется для экструзионной сварки в полуавтоматическом режиме протяженных стыков полиэтиленовых пленок и листов на горизонтальных поверхностях в различных условиях производства работ.

Полуавтоматичность режима сварки с помощью ПЭСУ-2000 обеспечивается за счет установки сварочного устройства на самопередвигающуюся тележку, которая снабжена механизмами слежения за свариваемым стыком (при сварке гладких полиэтиленовых пленок и листов на их поверхности вдоль стыка необходимо устанавливать направляющую таврового сечения).

В комплект установки входит сварочный трактор и пульт управления. В качестве присадочного материала применяется полиэтилен высокого давления (ГОСТ 16337—77*Е).

По сравнению с ручным устройством РЭСУ-500А данная установка позволяет повысить производительность труда в три раза (см. табл. 51). Трудозатраты по сварке 1 м шва ПЭСУ-2000 — 0,19 чел.·ч, а прямые затраты — 0,11 р. Годовой экономический эффект от применения ПЭСУ-2000, по сравнению с РЭСУ-500А, при сварке полиэтиленовых пленок составляет 7,3 тыс. р.

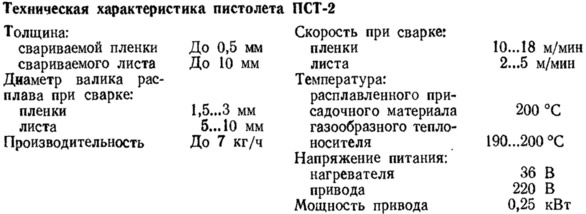

Для сварки полимерных пленок применяют также пистолет ПСТ-2, полуавтоматическую сварочную машину ПСМ-1 и др.

Пистолет ПСТ-2 предназначен для экструзионной сварки пленок, листов и изделий из термопластов в различных условиях работы. Сварка осуществляется как с подогревом горячим газом соединяемых элементов (при сварке листов), так и без него (сварка пленок).

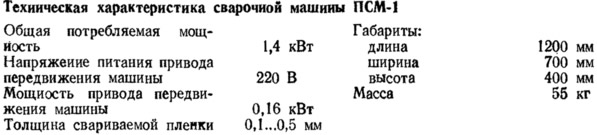

Полуавтоматическая сварочная машина ПСМ-1 используется для экструзионной сварки внахлест пленок из термопластов на горизонтальных поверхностях в различных условиях. В процессе работы под кромки свариваемых полотнищ, уложенных с нахлестом 50...100 мм, рекомендуется укладывать жесткую подкладку (например доску), а поверх пленок устанавливается направляющая планка, по которой перемещается сварочная машина. При сварке наконечник экструдера находится между соединяемыми кромками полотнищ.

С целью обеспечения надежности сварочного соединения рекомендуется сваривать пленки вторым швом, который располагается на расстоянии 10...15 мм от первого, что достигается перемещением прижимной направляющей планки. Требуемый режим сварки поддерживается автоматически.

ПСМ-1 успешно применяется в условиях строительной площадки для изготовления сварных полотнищ требуемых размеров из полиэтиленовой пленки, которые затем могут быть использованы при устройстве противофильтрационных экранов, в частности очистных сооружений. Полотнище в процессе сварки наматывается на металлическую трубу-оправку, а затем подается к месту раскатки. Рулоны полотнища раскатывают по подготовленному основанию участками по 5...10 м с перекрытием кромок соседних полотнищ на 0,8...1 м, сваривая при этом монтажный шов с помощью сварочного экструдера-пистолета ПСТ-2.