Основным параметром растворонасосов и установок для набрызга наряду с производительностью является дальность транспортирования составов по горизонтали и вертикали. Наибольшая дальность подачи составов растворонасосами по горизонтали — 200 м, по вертикали — 40 м.

При больших объемах работ по устройству штукатурной гидроизоляции с использованием централизованно приготавливаемых составов следует применять специальные установки для приема и транспортирования составов, а также штукатурные станции производительностью 6; 4 и 2 м3/ч.

При малых объемах работ, когда целесообразно готовить растворы из сухих смесей, рекомендуется применять штукатурные агрегаты или растворосмесители вместимостью 80...100 л в комплекте с растворонасосами и инструмент для затирки поверхностей.

Установка для приемки, перемешивания и транспортирования товарного раствора КУШР-2,7 состоит из утепленной кабины, бункера-смесителя, растворонасоса и электрооборудования. Бункер-смситель вместимостью 2,7 м3 оборудован механизмом для перемешивания раствора. При работе в зимнее время кабина обогревается установленными на ней электрообогревателями. В комплект установки входят металлические пандусы для въезда автобетоновозов, авторастворовозов, автобетоносмесителей и автосамосвалов. Габариты установки, мм: длина 4490, ширина 2400, высота 2300. Масса установки 4600 кг, производительность — 5...8 м3 раствора в 1 ч.

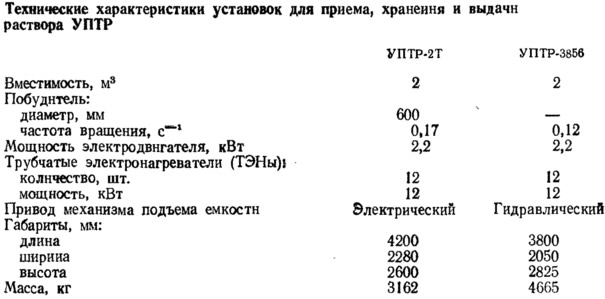

Установка УПТР-2Т представляет собой емкость, которая шарнирно закреплена на каркасе и может опускаться для приема раствора из транспортного средства либо подниматься в рабочее положение с помощью электротали. Между двойными стенками емкости проложена теплоизоляция из минеральной ваты и размещены трубчатые электронагреватели.

Внутри емкости предусмотрен лопастной побудитель, воздействующий при вращении на раствор и выдающий его через затвор в расходную тару. В комплект привода побудителя входят электродвигатель, клиноременная передача и редуктор, ведомая шестерня которого размещена на лопастном валу.

Система управления УПТР-2Т позволяет реверсировать вращение вала побудителя, в результате чего достигается высокая однородность смеси. Установка не требует специального пандуса для въезда транспортных средств при ее разгрузке.

Установка УПТР-3856, в отличие от описанной выше, снабжена гидравлическим приводом для подъема емкости.

Установка УПТЖР-2,5 для приемки и транспортирования жесткого раствора Главмосстроя представляет собой утепленную кабину, в которой размещены приемный бункер вместимостью 2,5 м3, узел перемешивания и загрузки с электроприводом и пневмонагнетателем СО-51. Установка оснащена двумя вибраторами: один перемещает раствор по загрузочному лотку, другой установлен на приемном бункере в качестве побудителя прохождения раствора. Для обогрева кабины в холодное время года установка оборудована электронагревателями. Габариты установки, мм: длина 4700, ширина 2300, высота 2400, масса 4500 кг; производительность — 4...5 м3 раствора в 1 ч.

Раствор из транспортного средства поступает в бункер через сетку. Перемешивание раствора и загрузка его в смеситель осуществляется рабочим колесом, имеющим ковш и лопасти. Частота вращения смесителя-колеса 0,18 с-1. Привод колеса реверсивный. При вращении колеса в одном направлении раствор перемешивается, а в другом — одновременно с перемешиванием ковши подают раствор на загрузочный лоток, через который загружается пневмонагнетатель. С помощью пневмонагнетателя раствор циклично транспортируется по раствороводам.

На выходе раствора из шланга ставят передвижной гаситель, с помощью которого раствор подается к месту укладки. Гаситель представляет собой полый металлический цилиндр диаметром 250 и высотой 450 мм. Из шланга в гаситель раствор подается через раздвоенный патрубок, ветвь которого диаметром 75,5 мм направлена к гасителю по касательной, а угол между осью гасителя и вертикальной осью составляет около 20°. Для придания устойчивости и удобства передвижения гаситель смонтирован на раме, выполненной из тонкостенных труб и посаженной на два колеса. Благодаря такой конструкции гасителя не требуется физических усилий для удержания его при воздушных ударах. Гаситель легко передвигается. Его размеры, мм: длина 1200, ширина 500, высота 1140, масса 35 кг.

Прием, перемешивание и транспортирование готового раствора производятся передвижными штукатурными станциями и агрегатами,

Передвижные штукатурные станции предназначены для комплексной механизации штукатурных работ на строительных объектах, изготавливаются ведомственными заводами строительных министерств и укомплектовываются машинами серийного производства.

В состав станции, кроме оборудования для приема, перемешивания и транспортирования готового раствора, как правило, входят: набор прорезиненных рукавов различного диаметра, форсунки, затирочные машинки, преобразователи частоты тока, кабель разного сечения и в ряде случаев — оборудование для приготовления раствора.

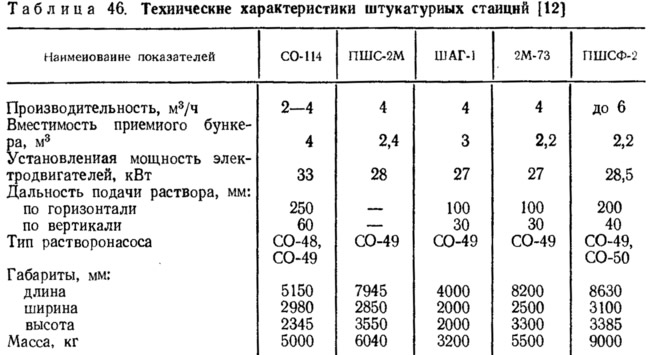

В строительстве широко применяются штукатурные станции различных типов: СО-114, ПШС-2М, ШАГ-1, 2М-73, ПШСФ-2, штукатурная станция «Донбасстроймеханизация» комбината Донецкстрой, штукатурная станция СШП-4А (Симферопольского и Полтавского ремонтно-механических заводов), штукатурная станция Башкирского управления строительства Главсредволжскстроя, штукатурная станция «Главсредуралстроя» СУ-5 треста № 88, штукатурная станция для транспортировки жестких растворов треста Строймеханизации-2 г. Омска, штукатурная станция треста Оргтехстрой Главкузбасстроя Минуралсибстроя СССР, штукатурная станция треста Оргтехстрой Минюгстроя СССР, штукатурный комплекс Калининского ремонтно-механического завода, штукатурная станция института Укроргстрой Минстроя УССР, штукатурная станция Демьяненко А. Ф. (Полтавский ремонтно-механический завод), штукатурный комплекс комбината Харьковжил-строй, универсальная штукатурная станция треста Оргтехстрой Главсредуралстроя, штукатурная станция треста Союзстроймеханизация (Краснодарский ремонтно-механический завод), штукатурная станция треста Энергостроймеханизация ПШС-02М, штукатурная станция ПСС-бс (институт Оргстрой).

Наибольший практический интерес представляют штукатурные станции СО-114, ПШС-2М и ШАГ-1.

Штукатурные станции CO-114, СО-114А (ТУ 22-5487-83) предназначены для приема товарного раствора, просеивания и транспортирования его к рабочему месту с последующим нанесением на изолируемую поверхность (табл. 46).

Станция состоит из кузова, совмещенного с приемным бункером. Внутри нее размещены струг, шнек, растворонасос, штукатурный агрегат СО-85А, пульт управления, ящик для инструмента. Станция оборудована гидросистемой водоснабжения, вентиляцией и отоплением.

Из транспортного средства раствор выгружается в бункер через загрузочный люк. Струг отдельными порциями перемещает раствор к шнеку и в процессе приготовления раствора служит подвижной стенкой, образуя закрытую смесительную камеру. Приготовленный раствор через просеивающее устройство поступает в накопитель и далее растворонасосом перекачивается к месту выполнения гидроизоляционных работ.

Очистка смесительной зоны бункера осуществляется при вращении шнека в обратную сторону. При этом отходы перемещаются к боковым стенкам и через люки выбрасываются наружу.

Станция оборудована подъездным пандусом, по которому с помощью транспортных средств раствор подают в приемный бункер. Для работы в зимнее время предусмотрен предварительный обогрев раствора.

Штукатурная станция ПШС-2М предназначена для приема товарного раствора, просеивания и транспортирования его к месту проведения работ и нанесения на изолируемую поверхность (см. табл. 46).

В станцию входит комплект оборудования, размещенного в закрытом утепленном кузове, смонтированном на автомобильном прицепе. К кузову станции шарнирно прикреплен утепленный бункер для приема раствора, который переводится из транспортного в рабочее положение с помощью ручной червячной лебедки. Для улучшения условий перемешивания раствора бункер выполнен полукруглым, а на роторном элеваторе установлены дополнительные лопасти.

Кузов станции и приемный бункер отапливаются электрокалорифером, который может переключаться на различные мощности — 3, 6 и 9 кВт в зависимости от внешних температурных условий. Бак для воды, установленный в кузове станции, снабжен смотровым стеклом и теплоэлектронагревателями ТЭН-39, которые можно включать секциями по 3, 4, 5 и 7,5 кВт. В кузове станции установлен слесарный стол-верстак с тисками и шкаф для рабочей одежды машиниста станции. Под кузовом, между осями колес, на всю ширину станции установлен ящик для хранения рукавов.

Во время работы для разгрузки рессор автоприцепа станция устанавливается на аутригеры. Работа элеватора и состояние раствора в приемном бункере контролируются через смотровое окно в торцовой стенке станции.

Раствор, доставленный на объект транспортным средством, загружается в приемный бункер и перемешивается обратным ходом роторного элеватора, который приводится во вращение электродвигателем (мощностью 3 кВт) через клиноременную передачу и редуктор. При изменении направления вращения роторного элеватора раствор ковшами подается по приемному лотку на вибросито. Просеянный раствор попадает в приемный бункер растворонасоса, отсев по лотку выводится наружу.

Схемой управления предусмотрено автоматическое отключение агрегата отопления при нагреве корпуса воздуховода до установленной температуры. Контроль за включением теплоэлектронагревателей бака воды и нагревательных элементов электрокалорифера осуществляется по сигнальным лампам на пульте управления станции.

На объекты проведения работ станцию доставляют грузовым автомобилем или тягачом. Максимальная скорость передвижения станции по грунтовым дорогам — 20, по дорогам с твердым покрытием — 40 км/ч.

Штукатурная станция ШАГ-1 предназначена для приема товарного раствора, просеивания и транспортирования его к рабочему месту и нанесения на изолируемую поверхность (см. табл. 46).

Станция состоит из утепленного фургона, установленного на полозьях, приемного бункера, элеваторного колеса с механизмом вращения, растворонасоса с виброситом, водяного бака, системы отопления и электрооборудования.

Элеваторное колесо с валом на опорных подшипниках скольжения установлено на приемном бункере. При прямом вращении элеваторное колесо обеспечивает передачу раствора через лоток на вибросито, при обратном — происходит перемешивание раствора до нужной консистенции с добавлением воды из бака.

Растворонасос укомплектован виброситом и раствороводом, он подает раствор к месту проведения работ и наносит материал на изолируемую поверхность. Система отопления обеспечивает подогрев раствора и обогрев помещения. Температура воды в баке отопительной системы регулируется автоматически.

Аналогичные по конструкции штукатурные станции разработаны организациями Минюгстроя СССР, Минуралсибстроя СССР, а также других министерств и ведомств.

Штукатурный передвижной комплект 2М-73 предназначен для приема товарного раствора, доставляемого централизованно, побуждения, процеживания и нанесения его на поверхность конструкций (см. табл. 46).

Комплект может эксплуатироваться при температуре от —20°С до 40°С. Он представляет собой установленный на шасси автомобильного прицепа кузов, в котором размещены механизмы, приспособления и ручной инструмент для производства штукатурных и ремонтно-слесарных работ.

Принцип работы комплекта заключается в следующем. Раствор, доставляемый на объект соответствующими транспортными средствами, загружается в приемный бункер и подается ковшами, закрепленными на элеваторном колесе, через приемный бункер на вибросито. При необходимости раствор перемешивается в приемном бункере обратным вращением элеваторного колеса. Необходимая подвижность раствора достигается добавлением воды из водяного бака.

Просеянный на вибросите раствор подается из бункера вибросита растворонасосом к рабочему месту выполнения штукатурных работ. В приемном бункере раствор подогревают электронагревателями.

Перевод приемного бункера в рабочее и транспортное положения, монтаж и демонтаж вибросита и растворонасоса осуществляются с помощью лебедки и грузовой консоли.

Электрооборудование комплекта может эксплуатироваться при подключении к трехфазной сети переменного тока напряжением 380 В и частотой 60 Гц. Питание цепей управления осуществляется от сети переменного тока напряжением 220 В. Затирочные машины и электродрель подключаются через штепсельный разъем Тр-1 от преобразователя частоты напряжением 36 В, частотой 200 Гц.

Передвижная штукатурная станция ПШСФ-2 предназначена для приема товарного раствора, перемешивания, процеживания и нанесения его на изолируемую поверхность (см. табл. 46). Станция установлена на подкатном шасси. Для предотвращения замерзания раствора в зимнее время внутри станции установлены электронагреватели — ТЭНы.

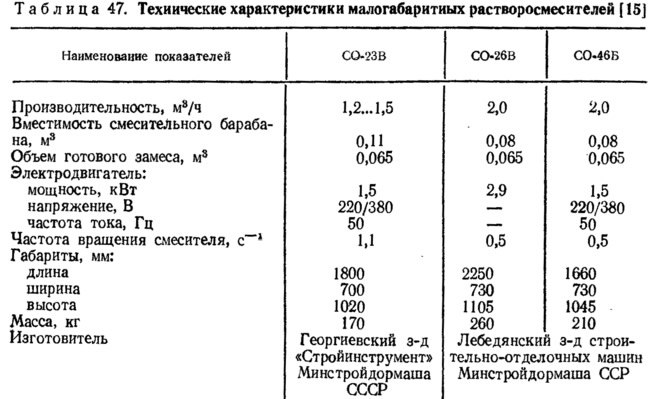

Растворосмесители предназначены для смешивания составляющих растворов. Основным их параметром является объем готового замеса. Применяются передвижные цикличные, малогабаритные растворосмесители в основном для дополнительной переработки приготовленных централизованно растворных смесей с барабаном вместимостью не более 80 л (табл. 47). Они часто входят в состав штукатурных комплексов. Благодаря небольшим размерам растворосмесители можно устанавливать непосредственно в помещениях, где выполняются работы по устройству штукатурного гидроизоляционного слоя.

С одного на другой объект такие растворосмесители транспортируют на автомашинах, а в пределах строительной площадки — на колесах, которыми они оснащены. Готовый раствор выгружается опрокидыванием (с помощью специальной рукоятки) барабана.

Растворосмеситель передвижной с откидными лопастями СО-238 (ГОСТ 6508—81) применяют для приготовления строительных растворов на объектах с небольшим объемом работ (см. табл. 47). Он состоит из бункера-тачки, мотора-редуктора, рамы и тележки, лопастного вала с приводом.

Лопастной вал смещен относительно центра бункера так, что при вращении лопасти через смешиваемую массу увлекает за собой бункер, установленный на тележке с использованием подшипника. Лопастной вал вращается по часовой стрелке, а бункер — в обратном направлении. К корпусу редуктора прикреплена неподвижная лопасть, регулируя положение которой можно изменить частоту вращения бункера. Растворосмеситель укомплектован двумя бункерами-тачками для готового и приготавливаемого раствора.

Растворосмеситель СО-26В (ТУ 22-5728-84) предназначен для приготовления строительных растворов на объектах с небольшим объемом работ при отсутствии источника электроэнергии (см. табл. 47). В него входят: тележка, смесительный барабан с валом и перемешивающими лопастями, ограждение, двигатель внутреннего сгорания, редуктор.

Смесительный барабан состоит из сварного корпуса, квадратного лопастного вала, на котором закреплены четыре лопатки, расположенные равномерно по окружности и повернутые относительно оси смесителя на 45°. При разгрузке барабан поворачивают в опорах с помощью рукоятки. Загрузочное отверстие снабжено ограничительной решеткой.

Растворосмеситель СО-46Б (ТУ 22-5728-84) служит для приготовления строительных растворов на объектах с небольшим объемом работ (см. табл. 47). Он состоит из тележки, смесительного барабана, редуктора и электродвигателя.

По горизонтальной оси барабана проходит лопастной вал, обеспечивающий быстрое перемешивание раствора. При разгрузке барабан поворачивают в опорах рукояткой. Загрузочное отверстие имеет ограничительную решетку. Для защиты электродвигателя от перегрузки предусмотрено тепловое реле. Тележка растворосмесителя имеет выдвижное дышло.

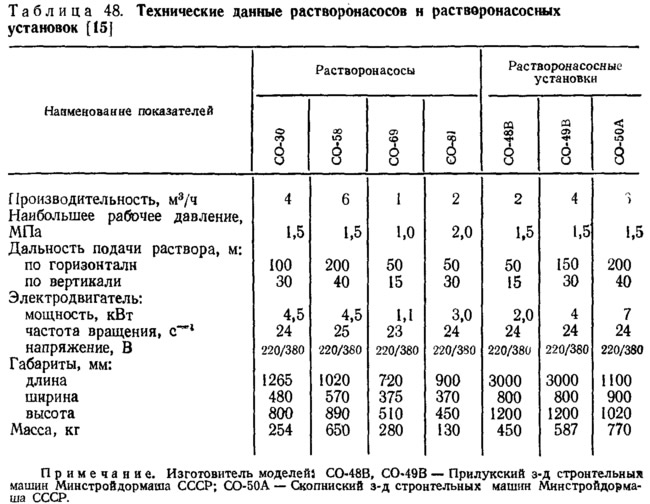

Основным средством подачи цементно-песчаных растворов на строительной площадке считаются плунжерные (поршневые) растворонасосы, снабженные защитной диафрагмой и насосной камерой с промежуточной жидкостью (водой). Эти насосы имеют преимущества: простота устройства, ухода и эксплуатации; прочность и длительный срок службы; сравнительно невысокая стоимость. К недостаткам относятся: пульсация потока раствора, невозможность перекачивания растворов с малой подвижностью и частый выход из строя диафрагмы. Кроме того, неудобство в работе создает необходимость постоянного контролирования количества воды, находящейся в водяной камере, зимой, а также залива воды перед началом работы и слива ее по окончании работ. Существенный недостаток — пульсация подачи, вызывающая потери мощности и давления, а также увеличение потерь материала при нанесении его из форсунки. По данным ЦНИИОМТП энергетические потери составляют примерно 1/3. Винтовые растворонасосы лишены этих недостатков, но они серийно пока не выпускаются.

На строительных площадках за рубежом применяется новый тип растворонасоса — шланговый. Он, как и винтовой, может обеспечить беспульсационную подачу раствора. Рабочий орган насоса представляет собой отрезок эластичного шланга, по которому прокатываются два или несколько роликов, непрерывно выдавливая раствор в растворопровод. Шланговые растворонасосы можно использовать для перекачивания растворов с подвижностью, характеризующейся по конусу СтройЦНИЛ осадкой 4...7 см. Такие растворы поршневыми или диафрагменными растворонасосами не перекачиваются.

Принцип шлангового насоса использован при создании растворонасосов отечественного производства СО-69 и СО-81. В них раствор из кольцевой полости между металлической крышкой и резиновой диафрагмой непрерывно выжимается диском, плоскость которого прокатывается по поверхности конуса крышки. На строительных площадках широко применяются растворонасосы моделей СО-30, СО-58, а также растворонасосные установки СО-48, СО-49, СО-50 (табл. 48).

Установки СО-48, СО-49 и СО-50 предназначены для транспортирования штукатурных растворов, а СО-48 и СО-49 применяются еще и для нанесения раствора на поверхность конструкций с помощью бескомпрессорной форсунки.

Все модели растворонасосов и растворонасосных установок по конструктивному решению представляют собой сочетание одноступенчатого плунжерного насоса простого действия с диафрагменной камерой. Каждая модель состоит из электродвигателя, кривошипно-шатунного механизма с плунжером, насосной и рабочей (с шаровыми клапанами) камер, разделенных плоской резиновой диафрагмой, воздушного клапана, предохранительного устройства с манометром и колесной тележки. Вращение от электродвигателя через редуктор и кривошипно-шатунный механизм передается плунжеру, который, двигаясь возвратно-поступательно, воздействует на жидкость (постоянного объема). Жидкость вызывает периодические деформационные изменения диафрагмы, обеспечивая всасывание и нагнетание раствора через шаровые клапаны и растворопровод.

Предохранительное устройство, состоящее из контактного устройства и манометра, служит для регулирования рабочего давления в растворопроводе и для дистанционного управления.

В комплект растворонасосных установок входят вибросито е бункером и растворопровод, состоящий из трубчатого стояка с трехходовыми кранами и резинотканевого рукава с форсункой.

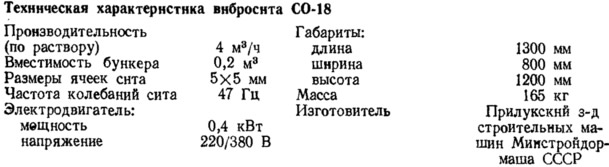

Вибросито СО-18 предназначено для процеживания штукатурного раствора. Состоит из передвижной рамы с ситом, к которой прикреплен вибратор. Подвижная рама с помощью пружин, обеспечивающих при включении вибратора свободное колебание ее с ситом, подвешена к верхним поперечным уголкам неподвижной рамы. Процеженный раствор поступает в бункер, в нижней части которого имеется выходной патрубок, на который надевается всасывающий рукав растворонасоса. Раствор загружается в приемный лоток, который прикреплен к подвижной раме.

Вибросито поставляется отдельно, а также в комплекте со штукатурными агрегатами.

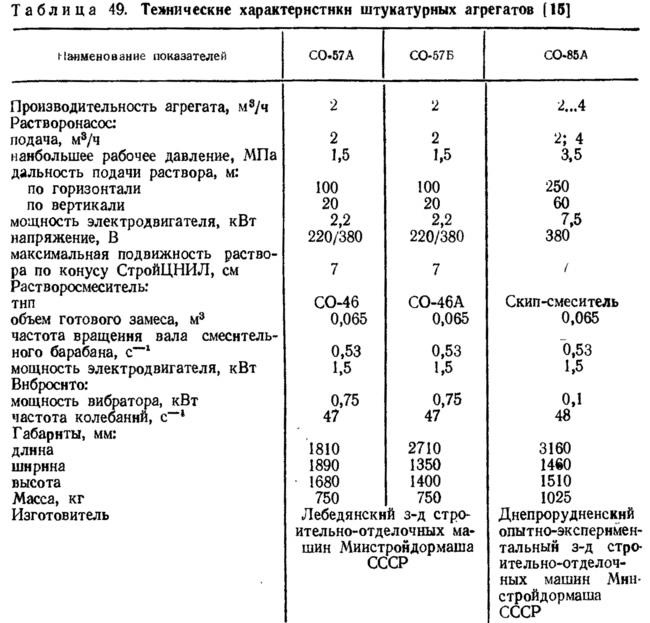

Штукатурные агрегаты, скомплектованные из малогабаритного растворосмесителя, вибросита и растворонасоса производительностью 2...4 м3/ч, широко применяются в строительстве (табл. 49). Они предназначены для приготовления раствора из сухих смесей непосредственно на строительной площадке, а также для дополнительной переработки готового раствора.

Агрегат штукатурно-смесительный СО-57Б (ТУ 22-5331-82) предназначен для приготовления, процеживания, транспортирования к месту укладки и нанесения штукатурных растворов на поверхность конструкций с помощью бескомпрессорной форсунки (см. табл. 49). Он состоит из машин, смонтированных в технологической последовательности на общей раме-шасси: цикличного растворосмесителя СО-46А, вибросита с бункером и растворонасоса СО-29.

Компоненты смеси загружают в растворосмеситель, где они перемешиваются лопастным валом. После этого раствор поступает на вибросито, а после процеживания — в приемный бункер, откуда насосом по раствороводу подается к месту проведения работ.

Управление агрегатом осуществляется с пульта, на котором расположены магнитный пускатель с тепловым реле, пакетный выключатель с сигнальной лампой. На панели у рабочего места оператора имеются кнопки для автономного включения и выключения растворосмесителя, растворонасоса и вибросита.

В комплект входят растворовод длиной 40 м и диаметром 38 мм, форсунка и инструмент.

Аерегат штукатурно-смесительный СО-85А (ГОСТ 12095—76) имеет такое же назначение, как и агрегат СО-57Б (см. табл. 49). Он состоит из растворонасоса, компрессора, вибросита с бункером, побудителя раствора и скипа-смесителя.

Растворонасос поршневой, без промежуточной жидкости. Поршень имеет резиновое уплотнение в виде цилиндрической втулки с кольцевой перемычкой. К перемычке примыкают резиновые манжеты с усеченными коническими поверхностями. Между кромками образуется зона, в которой нет контакта с поршнем даже при нормальном рабочем давлении. Для охлаждения цилиндра с порШнем в штоковую полость заливается вода, предохраняющая камеру от попадания воздуха. Растворонасос снабжен муфтой предельного момента, отключающей электродвигатель при перегрузках. Для освобождения растворовода от повышенного давления предусмотрено перепускное устройство.

Скип-смеситель представляет собой смеситель серийно выпускаемого растворосмесителя СО-46А, приводимый в действие электродвигателем через планетарный редуктор. Управление осуществляется с пульта. Скип снабжен отжимной тягой, позволяющей механизировать выгрузку раствора в бункер. Раствор из смесителя подается на вибросито, процеживается и поступает в бункер растворонасоса, где дополнительно перемешивается побуждением во избежание расслоения.

Все узлы агрегата смонтированы на общей раме с пневмоколесами и прицепным устройством. Управление дистанционное.

Помимо штукатурных агрегатов, в качестве основного оборудования для устройства штукатурной гидроизоляции применяются машины, позволяющие использовать жесткие растворные смеси.

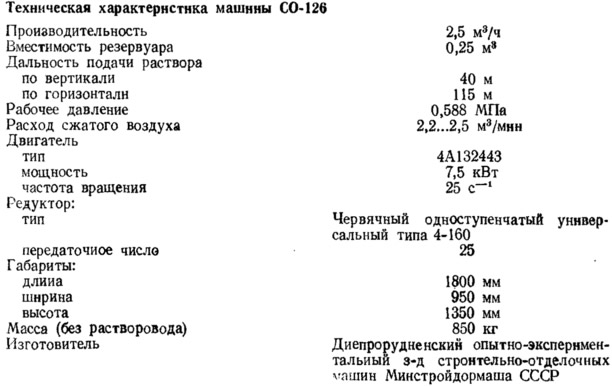

Машина для приготовления и подачи жестких растворов СО-126 (ТУ 22-4755-80) предназначена для приготовления и подачи к месту укладки жестких растворов подвижностью 3...5 см по конусу СтройЦНИЛ; могут быть использованы уже приготовленные растворы.

Машина состоит из резервуара, выполненного в виде горизонтально расположенного цилиндра, установленного на салазках (для перемещения в пределах строительной площадки), привода и загрузочного люка с крышкой, которая герметически фиксируется замком. На крышке установлены предохранительный клапан, кран для сброса давления, манометр. Внутри резервуара смонтирован смеситель, кинематически связанный с приводом.

Опора представляет собой распределитель сжатого воздуха, связанный воздушными магистралями с напорным патрубком, который установлен в нижней части резервуара. Патрубок соединен с напорным рукавом, заканчивающимся выходной насадкой. На смесительном резервуаре установлены краны управления, связанные воздуховодами с распределителем сжатого воздуха, внутренней полостью резервуара и напорным патрубком.

Принцип работы машины основан на порционной подаче раствора из резервуара под действием сжатого воздуха и лопастей смесителя в напорный патрубок.

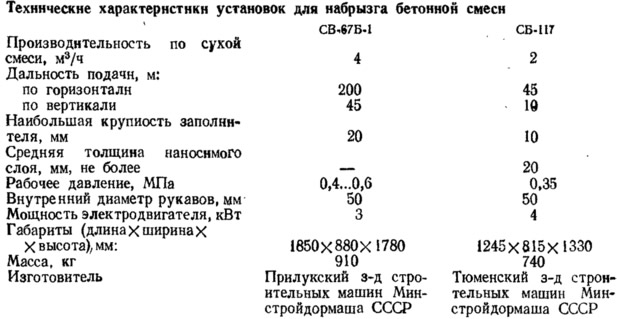

Для нанесения на поверхность цементно-песчаной гидроизоляции высокой плотности, в том числе активированного торкрета, применяется установка для набрызга бетонной смеси СБ-67 и цемент-пушка СБ-117.

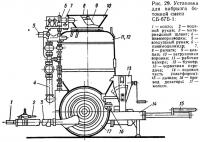

Установки СБ-67Б-1, СБ-67Б-2 (ТУ 22-5196-83) представляют собой смонтированную на платформе рабочую камеру, в нижней части которой расположен привод дозатора, а сбоку присоединена пневмосиетема, где сосредоточены органы управления установкой. Каждая установка укомплектована материальным шлангом с соплом, водяным и воздушным рукавами (рис. 29). Рабочая камера состоит из воронки, загрузочного клапана и бункера. Дном рабочей камеры служит корпус дозатора.

Растворную смесь подают через воронку и загрузочный клапан, который закрывают с помощью рычага, а сжатый воздух — по воздушному рукаву. Лопастями дозатора смесь равномерно переносится к выходному отверстию, где подхватывается струей воздуха, подача которого регулируется специальным вентилем, и поступает через патрубок по материальному шлангу к соплу. Здесь происходит смачивание смеси водой, и она с большой скоростью выбрасывается на изолируемую поверхность. Подачу воды по рукаву регулируют вентилем, расположенным у сопла.

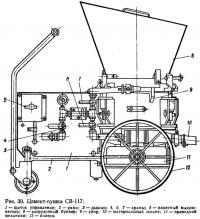

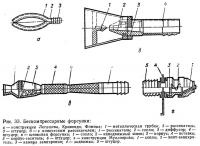

Цемент-пушка СБ-117 (ТУ 22-3705-76) состоит из загрузочного бункера, барабана, приводного механизма, материального шланга, щитка управления. Для удобства перемещения цемент-пушка снабжена колесами и дышлом (рис. 30).

Под бункером, на выходном валу приводного механизма, установлен барабан. В верхней и нижней пастях барабана предусмотрены уплотнительные кольца, фиксируемые цилиндрическими выступами, Барабан закрыт кожухом, к которому приварен упор для фиксации основания бункера и предотвращения поворота. На наружной поверхности кожуха расположены три откидных прижимных устройства, прижимающие резиновые уплотнительные диски к барабану через резиновые амортизаторы. Снизу к плите прикреплен выходной патрубок, к которому подсоединен материальный шланг.

Сухая смесь в процессе работы просеивается на сетке бункера' и через отверстия в основании бункера и верхнего уплотнительного диска попадает в ячейки барабана. Непрерывно вращающийся барабан переносит ячейки со смесью к загрузочному отверстию нижнего уплотнительного диска и далее (через отверстие в плите) в выходной патрубок. Полному опорожнению ячеек барабана способствует сжатый воздух, подводимый к верхней части ячейки через основание бункера. Из выходного патрубка смесь поступает в материальный шланг, по которому транспортируется посредством сжатого воздуха, подведенного к выходному патрубку. В конце материального шланга сухая смесь смачивается водой и в виде распыленной массы наносится на изолируемую поверхность.

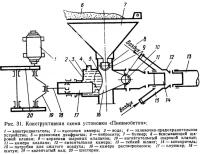

Для нанесения штукатурной гидроизоляции применяют также прямоточные диафрагменные растворонасосы с пневмоприставкой (рис. 31). В процессе работы раствор из бункера всасывается в рабочую камеру и выталкивается из нее под давлением до 0,6 МПа через шаровой нагнетательный клапан в смесительную камеру, где подхватывается поступающим из штуцера сжатым воздухом и через завихритель поступает в материальный шланг, на конусе которого укреплено конусное сопло.

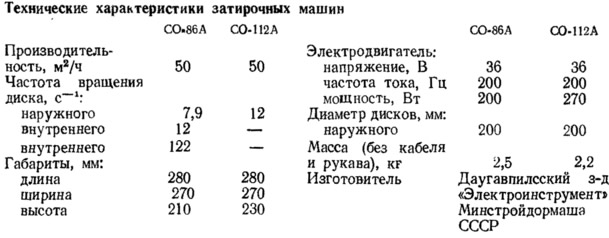

Устройство штукатурной гидроизоляции может включать операцию по заглаживанию поверхности штукатурного слоя. Для этого используют штукатурно-затирочные машины СО-86А (ТУ 22-4244-78) и СО-112А (ТУ 22-4744-80).

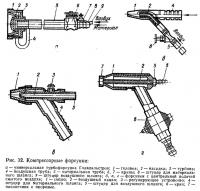

Холодная асфальтовая штукатурная гидроизоляция наносится на горизонтальные и вертикальные поверхности с помощью растворонасосов (см. табл. 48), компрессорными (рис. 32) или бес-компрессорными (рис. 33) форсунками.

Для приготовления и нанесения холодных асфальтовых мастик применяют передвижную установку ЦНИЛ-3, которая наряду с другим оборудованием снабжена растворонасосом, шлангами и форсункой. Для транспортирования и нанесения холодных асфальтовых мастик применяется пневмонагнетательный агрегат МД-107, разработанный Ленинградским филиалом института Оргэнергострой.

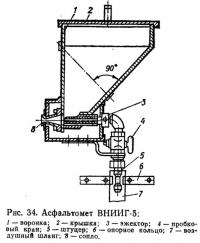

Для нанесения мастик применяют также штукатурные станции и агрегаты с растворонасосами, а при полумеханизированной технологии нанесения холодных асфальтовых мастик — асфальтометы ВНИИГ и растворометы (рис. 34).

При выполнении штукатурных работ с использованием холодных асфальтовых мастик можно применять передвижные стационарные леса и подвесные люльки. В случае устройства армированного гидроизоляционного покрытия с применением холодной асфальтовой мастики стеклосетку или антисептированную мешковину прикатывают катком до тех пор, пока мастика не выступит на поверхности ткани.

Горячая асфальтовая штукатурная гидроизоляция из-за трудностей механизированного транспортирования разогретых мастик и растворов по трубопроводам и отсутствия для этой операции необходимых средств механизации, несмотря на ее высокие эксплуатационные показатели, не получила широкого применения в строительстве.

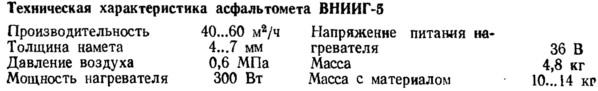

При небольших объемах работ для нанесения горячих мастик и растворов применяют асфальтомет ВНИИГ-5, имеющий две модификации: для нанесения материала на вертикальные и потолочные поверхности. Асфальтомет устроен по принципу компрессорной форсунки с центральной подачей воздуха и снабжен воронкой вместимостью около 8 л.

Горячая мастика или раствор при температуре 160...180°С подается в асфальтомет порциями по 6...8 кг.

Все работы по нанесению горячей асфальтовой штукатурной гидроизоляции следует выполнять в спецодежде и строго соблюдать правила техники безопасности. Не допускается попадание горячего материала на кожный покров работающего.