Марка бетона по прочности определяется испытанием стандартных образцов-кубов размером 15x15x15 см на сжатие. Можно использовать для этого образцы-кубы с ребром 7, 10, 20 и 30 см, но тогда полученные результаты нуждаются в пересчете в соответствии с требованиями ГОСТ 10180—78. Марка бетона равна пределу прочности при сжатии в МПа, умноженному на 10.

Стандартными условиями твердения бетонов считаются температура в 20±5°С и влажность воздуха выше 90%. На практике бывают отклонения от этих условий. Поэтому необходимо отбирать образцы не только для стандартных условий твердения (это является обязательным), но и оставлять часть образцов твердеть в естественных условиях. Это дает возможность установить не только действительную прочность бетона в сооружении, но и получить данные о разнице между фактической прочностью и марочной, что бывает необходимо при принятии решений о распалубке, нагружении конструкций и т. п. Допустимые отклонения при определении прочности от +15% до —10%. По СНиП 11-21-75 установлены по прочности следующие марки конструкционных бетонов: 100, 150, 200, 250, 300, 350, 400, 450, 500, 600, 700 и 8001.

1. Прочность бетонов

Прочность бетонов зависит от многих факторов, но в первую очередь от марки (активности) цемента Rц, количества цемента и воды в нем, а также от условий твердения. Влияние воды и цемента в бетонах учитывают их отношением — В/Ц. Качество воды для бетона оценивается с помощью методов, изложенных в прил. 1.

Если качество заполнителей для бетона отвечает требованиям, изложенным в ГОСТ 10268—80 (гл. 4), то прочность тяжелого бетона в зависимости от марки (активности) цемента и В/Ц может быть выражена следующей формулой:

где R0 — прочность бетона в 28-суточном возрасте; Rц — марка цемента или его активность; Ц/В — цементно-водное отношение (величина, обратная В/Ц); А — коэффициент, учитывающий качество главным образом заполнителей, составляющий ~ 0,6.

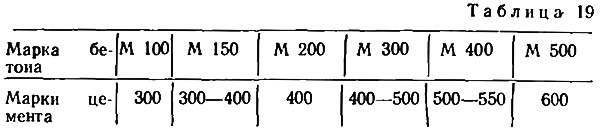

Эта формула прочности бетона является сейчас наиболее распространенной и признанной (формула Боломея — Скрамтаева) [1, 10]. Из формулы видно, что на разных марках цемента можно получить бетоны одинаковых марок, меняя В/Ц. Практически же из условий экономичности и максимальной плотности бетонов рекомендуется использовать соотношения между Rб и Rц, приведенные в табл. 19 [1].

Соотношения между всеми параметрами бетона можно выразить графически, используя для этого вышеприведенную формулу. Результаты таких построений приведены в прил. 2. Их можно использовать при ускоренных расчетах состава тяжелого бетона необходимой марки по прочности. В том случае, когда в бетоне используются легкие заполнители — керамзит, вспученный перлит и другие, имеющие прочность всего 1—5 МПа, приходится учитывать и это обстоятельство. При этом марки цемента выбирают также из соотношений табл. 19.

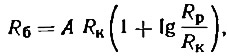

Для плотных керамзитобетонов при определении их прочности можно рекомендовать формулу В. Г. Довжика (упрощенный вариант [2])

где Rк — прочность керамзитового гравия, МПа; Rр — прочность на сжатие растворной части бетона, МПа; А — эмпирический коэффициент, принимаемый от 2 до 3 в зависимости от прочности керамзита (меньшее значение для менее прочного заполнителя).

Эту формулу можно использовать для ориентировочного определения прочности легких бетонов других видов — на вспученном перлите, туфе, аглопорите и др. Прочность растворной части в формуле прочности легких бетонов целесообразно рассчитывать по формуле Ю. М. Баженова [1]

в которой значения Rр, Rц и Ц/В аналогичны подобным значениям в формуле для тяжелого бетона. Конструкционные легкие бетоны требуют более высоких расходов цемента, чем обычные тяжелые бетоны; это объясняется необходимостью нейтрализации ослабления, вызванного введением слабых зерен крупного заполнителя. Для ориентировочной прикидки можно считать, что через 3 сут бетон на портландцементе наберет прочность около 30%, через 7 сут около 60% и через 14 сут около 80% по отношению к 28-дневной прочности. Однако твердение бетона идет и после 28 сут: так, к 90 сут твердения он может набрать дополнительно 30—35% прочности.

Б. Г. Скрамтаев предложил для определения прочности бетона в возрасте, отличном от 28-суточного возраста, пользоваться зависимостью [1, 10]:

Ограничения в применении этой формулы заключаются в том. что число дней твердения и может быть любым, но не менее 3 (чем больше время твердения, тем точнее результат); формула применима только для бетонов на портландцементе и для нормальных условий твердения.

При условиях твердения, отличных от нормальных, особенно по температуре, следует иметь ввиду, что понижение температуры приводит к замедлению твердения, а повышение — к ускорению. Так, при температуре 10°С через 7 дней бетон наберет прочность только 40—50%. а при температуре 5°С только 30 35% При отрицательных температурах бетоны без специальных добавок вообще не набирают прочность. В случае твердения при температуре 30—35°С уже через 3 сут бетон наберет около 45% прочности [1|; однако нужно помнить, что твердение бетонов должно всегда идти при высокой влажности воздуха. Для сохранения высокой влажности необходимо примерно через 5—6 ч после укладки бетона (практическое время конца схватывания при нормальной температуре) укрывать его водонепроницаемым материалом толем, пергамином, рубероидом, полимерными пленками и т. п.

2. Подвижность и жесткость бетонной смеси

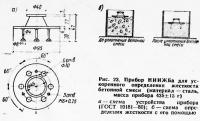

На подвижность и жесткость бетонной смеси влияет много факторов. Подвижность бетонной смеси определяют осадкой стандартного конуса (рис. 22) из бетона под действием его собственного веса (ГОСТ 10181.0—81 и ГОСТ 10181.1—81) Такой конус формуют в форме из листовой стали толщиной 1 мм следующим образом: заполняют конус послойно тремя слоями со штыкованием каждого слоя, число штыкований 25 для обычного конуса и 56 для увеличенного; излишки бетона срезают кельмой. После заполнения конуса описанным образом стальную форму снимают, осторожно поднимая ее за ручки вертикально вверх.

Подвижная бетонная смесь, освобожденная от формы, дает осадку или даже растекается. Измеренная осадка (см. рис. 22) и является мерой подвижности бетонной смеси. Если осадка стандартного конуса получается равной или меньше 1 см, то смесь считается жесткой. Жесткие бетонные смеси применяют только на заводах сборного железобетона, так как их можно качественно уложить в конструкции только в заводских условиях. Жесткость бетонной смеси измеряется уже не осадкой конуса, а временем растекания такого конуса до создания горизонтальной поверхности при вибрировании на стандартной виброплощадке. Для определения жесткости используют прибор, называемый стандартным вискозиметром (ГОСТ 10181.3 и 4—81), либо применяют упрощенный метод Б. Г. Скрамтаева, называемым иногда «заводским», который также рекомендуется стандартом [1, 10].

Методом Скрамтаева сейчас пользуются практически все заводы сборного железобетона. Он заключается в следующем: в в обычную металлическую форму для приготовления стандартных кубов размером 20X20X20 см вставляют уже знакомый нам стандартный конус (для этого с него снимают лапки-упоры и немного уменьшают нижний диаметр); форму с конусом устанавливают на стандартную лабораторную виброплощадку со средней частотой колебаний 2900 в мин и амплитудой 0,50 мм; конус заполняют бетонной смесью так, как описано ранее, после чего конус-форму снимают вертикально вверх; всю систему подвергают вибрации до тех пор, пока бетонная смесь не растечется, заполнив все углы формы, ее поверхность не станет горизонтальной и на ней не начнет выступать цементное молоко. Жесткость, полученная методом Б. Г. Скрамтаева, может быть переведена в стандартную по зависимости Жскр·0,7 = Жстанд.

И. М. Красным (НИИЖБ) предложен простой прибор (рис. 23), который показывает те же параметры (время в секундах), что и стандартный вискозиметр и поэтому рекомендован стандартом. На поверхность заполненной бетонной смесью формы стандартного куба с ребром не ниже 10 см ставят этот прибор; производят вибрирование смеси с целью ее уплотнения на стандартной виброплощадке до тех пор, пока в отверстиях диска прибора не покажется цементное молоко; время вибрации до уплотнения смеси и будет показателем жесткости, точно соответствующим стандартному. Прибор можно использовать непосредственно при уплотнении бетонной смеси в конструкциях.

Выбор подвижности или жесткости бетонной смеси зависит от вида конструкции. Например, для дорожных покрытий при вибрационном уплотнении смеси применяют бетоны с осадкой конуса 2—4 см, для плит перекрытий или колонн с осадкой конуса до 6—8 см, так как эти элементы более густо армированы. Важно учитывать также и производственные возможности: в полевых условиях легче работать с подвижными смесями; на хорошо оснащенных заводах сегодня работают преимущественно с жесткими смесями, так как их использование дает экономию цемента и энергии [1].

3. Качество бетонной смеси

Качество бетона в полевых условиях обычно определяется прежде всего по его внешнему виду. Хорошо и правильно подобранная бетонная смесь после перемешивания не должна содержать зерен щебня (гравия), не покрытых раствором, т. е. смесью цемента, воды и песка; наличие непокрытых раствором зерен крупного заполнителя говорит о недостаточности песка в бетоне.

Пластичная бетонная смесь, в которой цемента всегда больше, чем в жесткой, должна быть такой, чтобы из нее не вытекало цементное молоко. В противном случае такая смесь признается неправильно рассчитанной и подобранной. Жесткая бетонная смесь должна напоминать влажную землю, она плохо уплотняется штыкованием.

Качество бетонной смеси может быть определено при нахождении осадки стандартного конуса по следующим признакам: при снятии формы с конуса должно быть впечатление, что конус заполнен только раствором (зерна крупного заполнителя должны быть не видны); при снятии конуса масса бетона должна садиться целиком, не разваливаясь и не выделяя цементного молока; при перевозке качественная бетонная смесь не расслаивается (остается однородной).

В построечных условиях ориентировочное качество бетонной смеси может быть определено пробой «на лопату» [8]. Ударяют лопатой плашмя по бетону и по оставленному лопатой следу судят о качестве смеси: если при ударе пустоты между крупными частицами не заполняются раствором, то его в бетоне недостаточно и при уплотнении в таком бетоне образуются раковины; если же при ударе лопатой она оставляет глубокий след, бетон содержит избыток раствора, что приводит к увеличенному количеству мелких пор в нем.

4. Контроль прочности бетонов

Для определения прочности бетона обычно изготовляют образцы в виде кубов с размером ребра 15 см для всех видов бетона. Одновременно изготовляют не менее трех образцов. Если условия твердения бетонов отличны от нормальных, то следует изготовить серии образцов, твердеющих как в нормальных (стандартных) условиях, так и в естественных. Испытания бетонов можно производить на образцах других размеров, ребро куба может быть принято также 30, 20, 10 и 7,07 см. Размер кубов выбирают в зависимости от максимальной крупности щебня или гравия, но при этом марку определяют с учетом коэффициентов, приведенных в ГОСТ 10180—78.

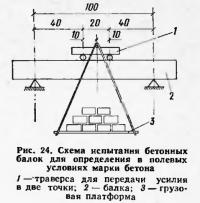

При отсутствии на строительной площадке гидравлического пресса, а также при необходимости быстрого определения полученной марки бетона поступают следующим образом. Вместе с кубами, которые следует отправить в центральную лабораторию, изготовляют балки из бетона размером 120x15x15 см. Опалубку для балок изготовляют из хорошо остроганных досок толщиной 40 мм, желательно их обить изнутри кровельной сталью, а перед заполнением бетоном обязательно смазать отработанным машинным маслом. Балки должны находиться в формах не менее 3 сут. Схема испытаний таких балок представлена на рис. 24. Испытывают балки в возрасте 28 сут после хранения их во влажных опилках или в песке при комнатной температуре.

Предел прочности при изгибе бетона подсчитывают по формуле в МПа

где l — расстояние между опорами, равное 1 м; b — ширина поперечного сечения балки (0,15 м); h — высота поперечного сечения балки (0,15 м); Р — разрушающий груз+вес балки, Н.

Число испытываемых балок должно быть не менее трех. Пределом прочности считается среднее значение из двух наибольших результатов. Предел прочности бетона на сжатие, на основании которого устанавливают марку бетона, связан с пределом прочности при изгибе следующими соотношениями: для бетонов марок до М200 прочность на изгиб в 6 раз меньше, чем прочность на сжатие; для бетонов марок М300 и выше это соотношение составляет от 7 до 8 [8]. Результаты испытаний бетонных образцов не дают точного представления о прочности бетона в сооружениях из-за влияния условий производства работ, условий твердения бетона и других причин.

В последнее время разработано значительное число методов, позволяющих оценивать прочность бетона в сооружениях [6, 12].

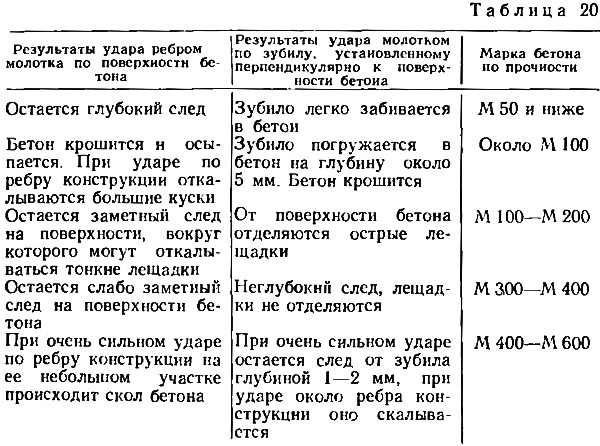

К простейшим относят метод, основанный на использовании зубила и слесарного молотка [8|. Марка бетона может быть ориентировочно определена по величине и характеру следа, оставляемого на поверхности бетона от удара молотком или по зубилу, установленному перпендикулярно к поверхности бетона. Удар должен быть средней силы и должен приходиться по растворной части бетона. Количество ударов не менее 10. При попадании молотка на щебенку результат не принимается во внимание. Этот метод может применяться не только для определения примерной марки бетона, но и для выявления слабых мест в конструкции. Приблизительное определение марки по этому методу осуществляют в соответствии с данными табл. 20.

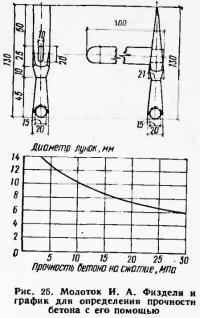

Наиболее простой прибор для определения марки бетона — молоток И. А. Физделя [8, 16]. Он состоит из бойка со сферическим гнездом для шарика, стального шарика диаметром 17,46 мм, заостренной части и ручки (рис. 25). Шарик вставляют в гнездо молотка, борты которого завальцовывают так, чтобы он не выпал из гнезда: максимальный диаметр выступающей части шарика 15 мм. Заостренный конец может использоваться как инструмент для вы-кола бетона. Масса молотка 250 г. Материал молотка — сталь У-7 или У-8 (инструментальные стали). Шарик должен иметь твердость по Бриннелю не менее НВ-650. Рукоятку массой примерно 100 г изготовляют из дуба, клена или березы. При испытаниях необходимо придерживаться постоянного взмаха молотка. Наиболее рационален локтевой удар.

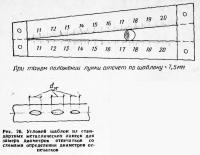

Количество получающихся лунок обычно принимают не менее 10. Диаметр лунок измеряют штангенциркулем либо угловым шаблоном (рис. 26). По полученному среднему диаметру лунок на основании графика на рис. 25 определяют приблизительную прочность бетона. При диаметрах лунок 15—12 мм бетоны считают малопрочным (ниже марки М50), а при диаметрах менее 6-мм — высокопрочным (марки выше М300). Таким шариковым молотком удобно пользоваться в первую очередь для качественной оценки прочности бетона в любой части конструкции, доступной для нанесения удара. Однако использование этого молотка требует навыка, и точность получаемых результатов невелика.

Более точно определить прочность бетона в полевых условиях можно с помощью эталонного молотка К П. Кашкарова [16]. Он принципиально отличается от молотка Физделя тем, что получаемые на нем результаты не зависят от силы удара, так как в нем имеется эталонный стальной стержень из арматурной стали класса А-1 (марки СтЗ) диаметром 10 мм. При ударе шарик прибора образует вмятины на поверхности бетона и на эталоне. Прочность бетона определяется в зависимости от отношения dб/dэт: чем оно больше, тем ниже прочность бетона. Схема устройства молотка Кашкарова и график для определения прочности бетона с его помощью показаны на рис. 27. При работе с этим молотком, как и с молотком Физделя, следует помнить, что на получаемые результаты в очень сильный степени влияет влажность поверхности конструкции. Сильное увлажнение поверхности приводит к снижению показателей на 40—50%.

На получаемые результаты также влияет и возраст бетона. Графики на рис. 25 и 27 составлены для бетонов 28-суточного возраста. В более раннем возрасте для пересчета на марочную прочность прибегают к логарифмической зависимости, предложенной Б. Г. Скрэмтаевым (см. п.1 настоящей главы). Поскольку применение молотка Кашкарова предусмотрено ГОСТ 22690.2—77, подробное описание этого метода можно найти в указанном стандарте.

Существуют и другие приборы для определения прочности бетона в полевых условиях без разрушения. Широко применяют в ряде стран СЭВ молоток Шмидта, склерометр Франка, прибор ХПС, молоток КМ и др. Есть варианты таких приборов, работающие как на принципе упругого отскока, так и пластической деформации бетона (образование лунки). Такие приборы используются в ПНР, ГДР, Румынии и ряде других стран. Располагают ими и некоторые лаборатории в нашей стране [6, 12, 16]. Диаметр лунок на бетоне и эталоне может измеряться штангенциркулем, а также специальным измерительным микроскопом или угловым шаблоном. В полевых условиях наиболее пригоден угловой шаблон (см. рис. 26).

5. Бетонные и железобетонные изделия и конструкции

В ряде случаев может возникнуть необходимость упрощенно оценить качество готовых сборных бетонных и железобетонных изделий и конструкций, особенно тех, которые изготовлялись на временных полигонах [11, 12, 14, 16, 19]. При наличии соответствующей лабораторной базы и времени следует всегда руководствоваться требованиями ГОСТ 13015—75. Однако при ускоренной оценке рекомендуется (с учетом ГОСТа и ТУ на контролируемые изделия) в первую очередь произвести визуальный контроль; затем оценить отклонения в размерах, в прямолинейности и плоскостности поверхностен, в перпендикулярности углов; важно убедиться также в правильности положения закладных детален и наличии соответствующей маркировки на изделиях и конструкциях.

Для проверки размеров необходимо пользоваться только стандартным мерительным инструментом — металлическими линейками (ГОСТ 427—75), рулетками (ГОСТ 7502—69), штангенциркулями (ГОСТ 166—80) и угольниками (ГОСТ 3749—77). Плоскостные отклонения проверяют натягиванием мягкой стальной проволоки диаметром 0,5—0,8 мм. Допустимые отклонения в размерах (в зависимости от собственных размеров конструкции) должны составлять:

- а) для плит, балок, ригелей, колонн и ферм: по длине от ±5 до ±13 мм; по ширине от ±5 до ±8 мм; по высоте от ±3 до ±8 мм (для плит до ±5 мм);

- б) для фундаментных блоков до ±20 мм и для свай до ±25 мм;

- в) отклонения в размерах отверстий должны быть не более ±5 мм, а в размерах ребер, полок и т. п. от ±3 до ±5 мм, в зависимости от их высоты или толщины;

- г) отклонения от перпендикулярности определяют в зависимости от длины изделии и могут допускаться от 3 мм при длине конструкции до 3 м и до 32 мм при ее длине 40 м.

Примерно такие же соотношения соблюдают и по отклонениям от плоскостности (для плит и панелей стен). Закладные детали не должны выступать из плоскости изделий пли быть втопленными в нее более чем на 3 мм, а смешение их в плоскости не должно превышать 5 мм при размерах детали до 100 мм и 10 мм при размерах ее более 100 мм. При определении соответствия установки стальной арматуры в теле конструкции требованиям технических условий и норм проектирования пользуются положениями ГОСТ 17625—75.

При определении толщины защитного слоя и ее соответствия требованиям норм проектирования вырубают борозды шириной 15—20 мм длиной до 200 мм с последующей их заделкой качественным раствором. Такой проверке подвергают 10% партии изделий, для малых партий (менее 50 шт.) допускается проверка 2% партии изделий. При определении диаметров и расположения арматуры сначала производят внешний осмотр изделия — нужную информацию можно получить по выступающей или обнаженной арматуре на торцах изделий. Если этого недостаточно, то обнажают арматуру вырубанием борозд, как описано ранее. Номинальная толщина защитного слоя должны быть 10+3 мм или 15±3 (или ±5 мм) при размерах поперечного сечения изделия до 400 мм. Она может составлять 20+5 мм при больших размерах сечения.

Монтажные петли должны изготавливаться из стали класса А-1 (СтЗ), допускается их изготовление из стали 10ГТ (класс А-11). При этом следует иметь ввиду, что сталь класса А-1 не разрешается применять в изделиях, предназначенных для работы в районах, где температура наружного воздуха может быть —40° и ниже.

Сквозные трещины на поверхности изделий вообще не допускаются. Не допускаются трещины и на таких изделиях, как трубы, шпалы, сван и др., особенно на тех, которые предназначены для работы на открытом воздухе, а также в условиях агрессивных сред и при знакопеременных нагрузках. Трещины допускают, если их ширина не превышает 0,2 мм (трещины усадки или обжатия при предварительном напряжении конструкции).

Примечания

1. В настоящее время подготавливается переход от марок к классам бетона в соответствии со СТ СЭВ 1406—78.