Плотность дегтей и битумов также различается. У битумов она немного выше единицы (1,02—1,06), у каменноугольных пеков 1,2—1,25 г/см3. По плотности можно судить о наличии в битумах и дегтях минеральных наполнителей. Определение плотности может быть рекомендовано по следующему методу. В сосуд (мензурку, стакан и т. п.) наливают воду, которой дают отстояться настолько, чтобы не было пузырьков воздуха. Ускорить процесс удаления воздуха можно кипячением. Затем из битума приготовляют шарик диаметром около 1 см и погружают его в воду. При плотности больше 1 шарик тонет в воде. Погружение будет тем быстрее, чем выше плотность материала. Добавляя постепенно к воде поваренную соль, увеличивают плотность воды до тех пор, пока шарик не будет плавать в ней на любом уровне. Это произойдет тогда, когда плотность раствора в сосуде будет равна плотности шарика. Плотность жидкости в этом случае определяют ареометром. При использовании такого метода следят за тем, чтобы к шарику не приставали пузырьки воздуха, которые могут исказить результат.

Для распознавания битуминозных материалов могут быть предложены также и другие методы: а) на кусок листового стекла кладут кусок фильтровальной бумаги (в крайнем случае может быть использована чистая газетная бумага) размером примерно 3X3 см; на нее кладут пробу испытуемого материала массой 1—2 г (около 1—2 см3) и смачивают 5—15 каплями бензина или в крайнем случае керосина; битумный материал окрасит бумагу в густой коричневый или темно-бурый цвет, а материалы каменноугольного происхождения дадут очень слабое желто-зеленое окрашивание; б) раствор нефтяного битума в бензине, вылитый на бумагу, не оставляет углистых осадков, а раствор дегтевых материалов оставляет [8].

1. Марки битумов

Пробы битума отбирают в количестве примерно 2% от партии битума, но не менее чем из двух мест. Пробы вырезают нагретым ножом одним куском массой около 1 кг (объемом около 1 л). От каждого куска откалывают три кусочка из разных мест примерно одинаковой величины. Все отобранные кусочки расплавляют, перемешивают расплав и разливают в небольшие металлические емкости (отрезки труб, чашки и т. п.) Пробы для испытаний берут из остывших отливок Марки битумов могут быть ориентировочно определены по внешним признакам, температуре размягчения и тягучести [7, 8].

При определении марки битума по внешним признакам исходят из следующего: битумы марок БН 90/10 (БН-V)1 и БНК 90/30 (БНК-5) при комнатной температуре разбиваются на куски молотком с образованием осколков с блестящей поверхностью; битумы марки БН 70/30 (БН-IV) при ударе молотком разбиваются на крупные куски без осколков; битумы марок БН 50/50 пли БНД 60/90 (БН-III) при ударе молотком частично деформируются, а па ровной поверхности они постепенно растекаются под собственным весом, оставаясь при этом достаточно твердыми наощупь; битумы марок БНД 90/130 (БН-П), БНК 45/180 (БНК-2) и БНД 130/200 (БН-1) при комнатной температуре мягкие наощупь.

Температуру размягчения битумов можно примерно оценить разминая кусочки битума пальцами. Битум БН 50/50 (БН-III) быстро разминается в руке и через непродолжительное время начинает размягчаться и прилипать к пальцам. Тугоплавкие битумы марок БН 70/30 (БН-IV) и БН 90/10 (БН-V) размягчаются значительно медленнее и даже при длительном разминании не прилипают к пальцам, а только оставляют темные следы на коже рук.

Тягучесть битумов можно приблизительно определить, разогревая кусочки битума над горящей спичкой или в пламени зажигалки. Как только битум расплавится, необходимо отвести его от огня и растянуть. При этом он либо сразу порвется, либо растянется. В первом случае будет битум марки БН 90/10 (БН-V) или БН 70/30 (БН-IV). Во втором случае оценивают примерную длину получившейся нити: если она будет составлять 20—40 см, то битум может быть отнесен к марке БН 50/50 (БН-III). если же ее длина окажется больше 50—60 см. будет марка БНД 90/130 (БН-11) или БНД 130/200 (БН-1).

2. Асфальтовая мастика и асфальтобетон

Асфальтовая мастика в свежем изломе должна быть землистого черного или темно-коричневого цвета с заметными черными крупинками битума. Асфальтовую мастику изготовляют на основе битумно-минеральной смеси по ГОСТ 17060—71. Доброкачественная мастика при нагревании в котле плавится, а не рассыпается мелкими комочками. Если мастика разваливается на мелкие комочки, это значит, что в ней присутствуют нефтяные остатки (мазут). Приготовленный на такой мастике асфальтобетон будет иметь рыхлую, неплотную структуру и пониженную прочность.

Другой вид испытания мастики состоит в том, что при трех-четырех ударах кувалдой по плитке из доброкачественной мастики она растрескивается на 4—5 частей, при этом звук удара будет глухой. Если плитка от ударов не растрескивается или если от ударов на ней образуются только углубления, это значит, что в мастике есть излишек битума и что он имеет низкую температуру размягчения и, следовательно, мастика имеет излишнюю легкоплавкость.

Для оценки качества асфальтобетона (ГОСТ 9128—76) может быть предложено несколько способов. Первый из них заключается в том, что плитку из литого асфальтобетона размером I5X XI5X4 см или 20X20X5 см берут за один угол и разбивают ударяя ее противоположным углом. Асфальтобетон считают удовлетворительного качества, если излом у разбитой плитки проходит через зерна гравия. Если зерна гравия не разрушены, то можно считать, что прочность асфальтобетона недостаточна и покрытия из него будут недолговечны.

Прочность литого асфальтобетона и правильность подбора его состава можно ориентировочно проверить по глубине погружения в него после остывания гвоздя диаметром 3 мм или перочинного ножа под нажимом руки. Прочная и плотная смесь дает покрытие, в которое гвоздь или нож не проникают более чем на 5 мм. Температуроустойчивый, правильно подобранный асфальтобетон не размягчается на солнце в летние месяцы и не оставляет след обуви пешеходов и колес машин. Температуроустойчивость асфальтобетона можно также определить по температуроустойчивости асфальтовой мастики в нем.

Оценить пластичность асфальтобетона и определить оптимальность содержания битума в нем до укладки его в покрытие можно по следующим признакам: хорошо приготовленный (достаточно пластичный) асфальтобетон, будучи брошен на землю, не распадается, а сохраняет форму одного комка; если асфальтобетонная смесь суха и с трудом разглаживается, а на поверхности покрытия образуются заметные поры, не поддающиеся заглаживанию, значит в смеси недостаточно битума. Излишне жидкая, подвижная в укладке смесь и наличие на покрытии маслянистых, блестящих пятен свидетельствует об избытке в смеси битума.

3. Рулонные кровельные и гидроизоляционные материалы

Для определения физико-механических характеристик материалов от каждого рулона, отобранного от партии, делают срыв по всей ширине рулона не менее 1 м по длине и на расстоянии от начала рулона не менее 3 м. Из каждого срыва для испытания вырезают на расстоянии около 20 см от края по три образца каждый размером 30X30 см.

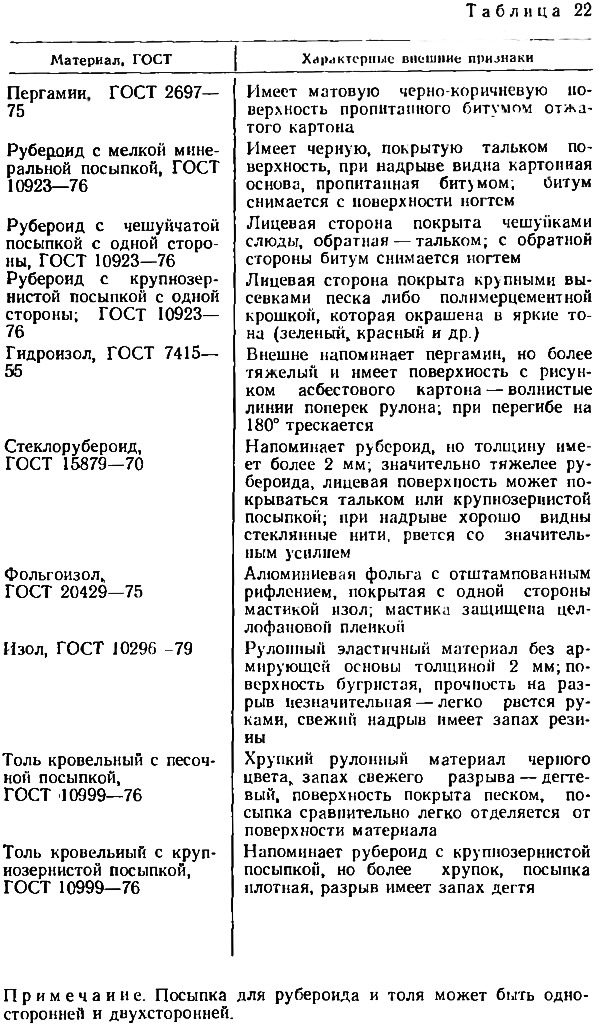

Определение вида рулонного материала. В настоящее время промышленность выпускает разнообразные рулонные материалы. Определять виды рулонных материалов на основе битумов и дегтей можно пользуясь данными табл. 22.

Оценку качества рулонных материалов в построечных условиях определяют по описанным далее показателям.

Размеры, массу и внешний вид проверяют следующим образом: отобранные рулоны развертывают на всю длину (10—20 м) при температуре желательно не ниже 5°С и осматривают; на поверхности доброкачественною материала не должно быть дыр, разрывов, складок, надрывов кромок и других повреждений, полотно в рулоне не должно быть слипшимся; одновременно определяют и размер полотна, по данным обмера вычисляют площадь; массу рулонов определяют с точностью до 0,1 кг (без упаковки); по площади и массе можно ориентировочно определить марку материала; иногда полезно измерить и толщину материала с помощью штангенциркуля (ГОСТ 166—80).

Полноту пропитки проверяют при использовании материалов на картонной основе. Для этого на расстоянии не менее 5 см от кромки рулона вырезают по одной полоске размером 5Х10 см от каждого отобранного образца. Полоску расщепляют по картону и устанавливают цвет, наличие непропитанных мест и посторонних включений. При обнаружении непропитанных светлых мест или посторонних включений на расстоянии не менее 1 м от предыдущей (но длине) пробы отбирают вторую пробу и проверяют таким же образом. Если при этом снова будут обнаружены непропитанные места, материал бракуют.

Гибкость определяют на полосках размером 2X6 см, вырезаемых из каждого образца в продольном направлении рулона. Полоски выдерживают в воде в течение 10—15 мин при комнатной температуре, а затем оборачивают вокруг стержней разного диаметра, как показано в гл. IX (см. рис. 29). При этом не должно быть поверхностных трещин. Диаметры стержней должны быть: для пергамина 10 мм, для рубероида с мелкой и чешуйчатой посыпками 20—30 мм, для рубероида с крупнозернистой посыпкой 30—40 мм, для толя с песочной посыпкой 20 мм, а с крупнозернистой посыпкой 30 мм, для стеклорубероида 20 мм. Гидроизол и изол проверяют изгибом полоски на 180°. После 10—15 перегибов на образцах не должно быть сквозных трещин.

Водонепроницаемость определяют следующим образом. Из материала вырезают квадрат 30X30 см, осторожно его сгибают так, чтобы получилась коробка высотой 10 см и основанием 10Х10 см. Чтобы коробка не развернулась, нужно закрепить ее края канцелярскими скрепками. В коробку наливают воду до уровня 5 см и ставят ее на стекло. Испытания проводят при комнатной температуре. Испаряющееся количество воды ежедневно доливают до прежнего уровня, а стекло под коробкой осматривают, осторожно отодвигая коробку. Фиксируют время, прошедшее от начала испытаний до того момента, когда обнаружат на стекле следы влаги. Водонепроницаемость характеризуется временем в сутках, прошедшим от начала испытания до времени появления па стекле следов влаги [7, 8].

Для более точного определения водонепроницаемости в воду добавляют соляной или серной кислоты, а под коробку помещают лакмусовую бумагу, изменяющую окраску в слабокислой среде. При просачивании влаги бумага окрашивается. Метод применяют для определения водонепроницаемости всех видов толя: для толя кровельного с песочной посыпкой время до просачивания должно быть не менее 5 сут, для других видов толя в зависимости от марок (массы 1 м2 основы) —при марке 350 не менее 6 сут, при марке 250 не менее 4 сут. Рубероид и другие виды рулонных материалов испытаниям на водонепроницаемость не подвергаются.

Теплостойкость определяют тогда, когда есть для этого соответствующее оборудование (сушильный шкаф с термометром, позволяющий регулировать температуру нагрева до 100°С). Определяют теплостойкость только тех материалов, которые идут на верхние (покровные) слои кровель. Из каждого образца вырезают по одной полоске 5ХЮ см и помещают в сушильный шкаф, предварительно нагретый до 80°С. для битумных материалов и до 45СС для дегтевых материалов. Полоски подвешивают в шкафу в вертикальном положении Выдерживают образцы в шкафу 2 ч, после чего осматривают. Если есть на них натеки, вздутия покровного слоя, сползание посыпки или иные повреждения, то материал признается недостаточно теплостойким и бракуется.

4. Приклеивающие мастики

Битумные или дегтевые мастики представляют собой смеси битума или дегтя с наполнителями, растворителями и антисептиками. Смешивание битумов с дегтями не допускается во избежание снижения качества мастик и их долговечности. Горячие мастики должны иметь температуру, соответствующую примененному в них вяжущему: для битумов 160—200°С и для дегтей 140°С. В качестве наполнителей лучше всего использовать асбестовый порошок (асбест VI—VII сортов) или древесную муку.

Однородность можно проверить по нанесению мастики с помощью шпателя слоем в 2—3 мм на поверхность куска стекла. Хорошая мастика должна содержать наполнитель, равномерно распределенный по массе мастики, и хорошо расстилаться слоем 2—3 мм.

Гибкость рекомендуется определять путем нанесения слоя мастики 2 3 мм на образец пергамина размером 50Х100 мм с последующим оборачиванием такого образца вокруг круглых стержней разного диаметра. Проверку на таких стержнях производят после остывания мастик, не ранее чем через 2 ч после нанесения. При оборачивании мастика не должна покрываться трещинами. Минимальный диаметр круглых стержней должен быть 10 мм. Используют для этого стержни диаметрами 10, 15, 20, 30 и 40 мм. Одновременно этим методом определяют температуроустойчивость мастики: если она начинает трескаться на стержне 15 мм, то ее температуроустойчивость составляет 50—55°С. образование трещин на стержне 40 мм говорит о температуроустойчивости около 100°С [8]. Качество приклейки мастики оценивают путем сменки двух образцов пергамина размером 50Х100 мм и их расщепления. При этом расщепление (после остывания — для горячих мастик) должно произойти на 50% по пергамину.

Примечания

1. Здесь и далее в скобках даны марки битумов по ГОСТ 1544—52 (он отменен), без скобок — по действующим ГОСТ 6617—76, ГОСТ 9548—74, ГОСТ 9812—75 (строительные битумы) и ГОСТ 11954—66 (дорожные вязкие битумы).