1. Породы

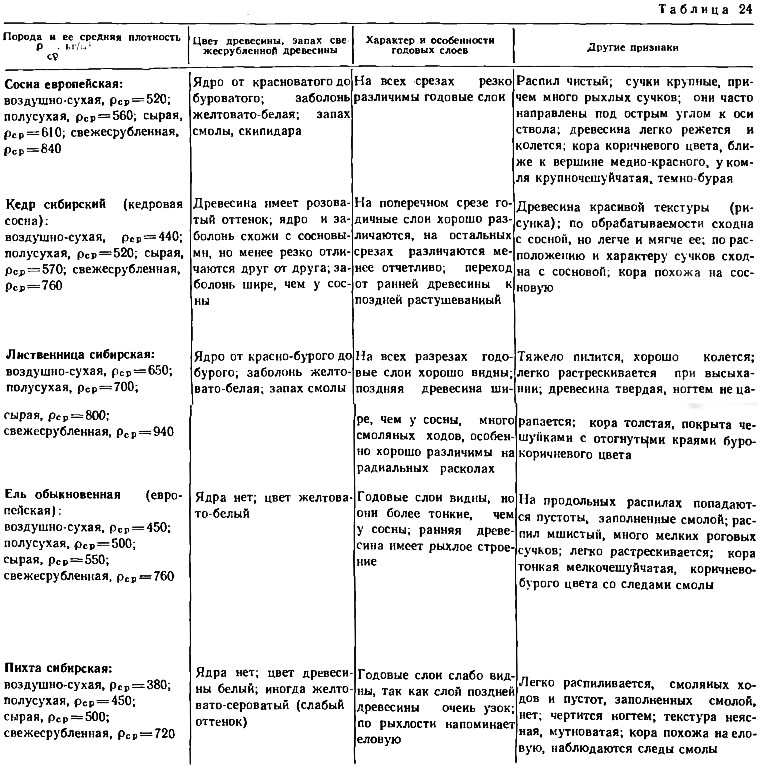

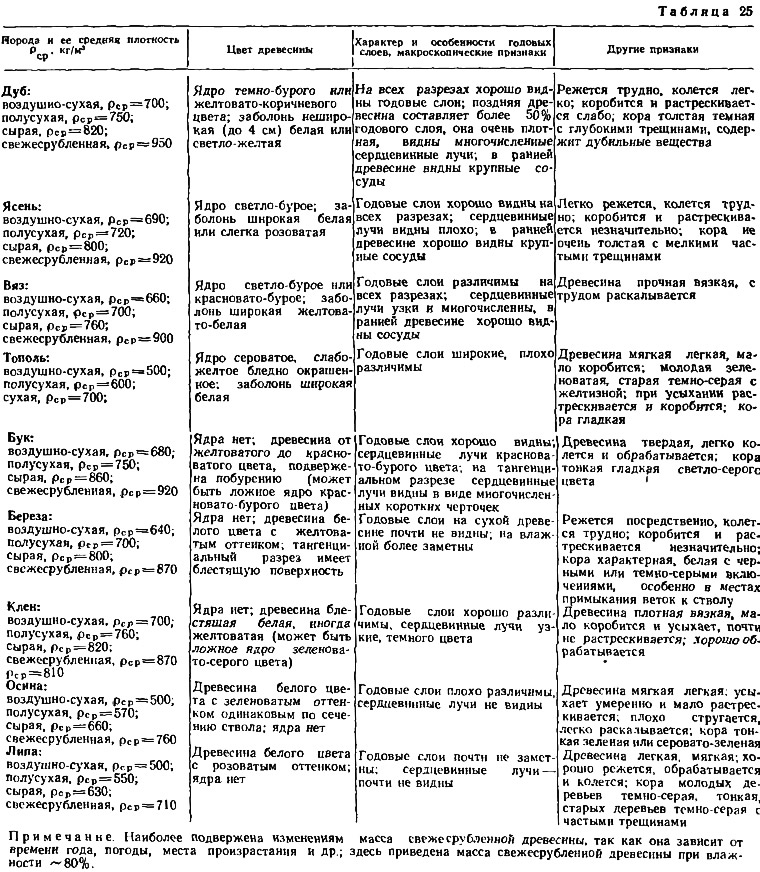

Основную часть строительной древесины составляют хвойные породы. Для определения вида хвойной породы по заготовленной древесине (бревнам, брусьям, доскам и т. п.) необходимо знать наиболее характерные признаки этой породы (табл. 24). Строительными нормами разрешено в ряде случаев применять лиственные породы, поэтому важно также знать наиболее характерные признаки лиственных пород (табл. 25).

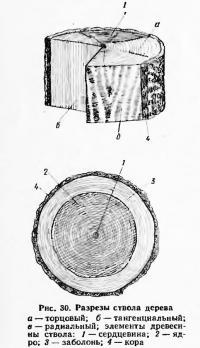

Каждой породе древесины соответствует комплекс внешних признаков, по которым ее можно отличить. Для полевой оценки пород определяющими будут макроскопические признаки (рис. 30): наличие смоляных ходов, характер годовых слоев и резкость их границы, различие ранней и поздней древесины, видимость и характер строения сердцевинных лучей, наличие ядра, ширина заболони, цвет, характер коры. Существенно могут помочь в определении породы древесины средняя плотность образца, а также его вязкость или хрупкость, хорошая или плохая способность раскалываться.

Можно рекомендовать следующую последовательность при определении породы древесины: в первую очередь определяют принадлежность образца к хвойной или лиственной породе; если образец принадлежит к лиственной породе, выясняют по характеру сосудов в ранней древесине годового слоя, к какой группе пород образец принадлежит: к кольцесосудистой или рассеянно-сосудистой (все кольце-сосудистые породы имеют ядро). После отнесения образца к той или иной группе определение породы существенно облегчается.

При определении породы и в некоторых других случаях необходимо учитывать влажность древесины. В связи с этим на практике принято считать для древесины следующую влажность, %: воздушно-сухой 12—20, полусухой 20—30, сырой 30—40 и свежесрубленной — хвойных пород 80—100, мягких лиственных порол 60—90 и твердых лиственных пород 40—80. Мокрой считают древесину с влажностью свыше 100%

2. Влажность

При известном навыке можно приблизительно определить влажность древесины наощупь. Лучше всего это делать на свеже-остроганной поверхности. Таким образом легко отличить сырую древесину от мокрой. Можно также определить влажность древесины с помощью химического карандаша: по свежему срезу дерева или остроганному месту проводят отточенным карандашом черту, если она яркая, то влажность древесины считают выше 35—40%.

Влажность древесины (бревен и пиломатериалов) можно оценивать также способом, основанным на ее звукопроводимости. Древесина с влажностью до 10% издает при ударе по ней твердым предметом высокий чистый звук; при влажности свыше 30% (выше точки насыщения волокон) звук получается глухим. Если известна порода древесины, то по плотности можно определить ее ориентировочную влажность. Пользуясь данными в табл. 24 и 25, можно определить влажность древесины по ее средней плотности. Влажность также оценивают с помощью спирта или ацетона (прил. 5).**

Для быстрого и точного определения влажности древесины применяют специальные приборы — электровлагомеры. Существуют различные конструкции влагомеров. Наибольшее применение нашел электровлагомер ЦНИИМОД-2, позволяющий определить влажность древесины в пределах 8—30% с точностью ±1%. При необходимости определения влажности до 60% используют электронный влагомер ЭВА-2, погрешности измерений которого зависят от величины влажности и колеблются от 1—2% (при влажности до 30%) до 10% (при влажности 30—60%).

3. Средняя плотность

Среднюю плотность (объемную массу) древесины определяют взвешиванием и измерением размеров образца древесины. При этом принято полученные результаты расчетов приводить к стандартной влажности, составляющей 12%. Такой пересчет на стандартную влажность можно произвести по приближенной формуле

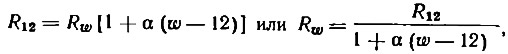

где ρ12 — средняя плотность древесины при стандартной влажности, кг/м3; ρω — средняя плотность древесины, определенная при испытании, кг/м3; ω — влажность испытываемого образца, %.

Эта формула пригодна только для пересчета влажности в пределах 0—30% (т. е. только до точки насыщения волокон древесины).

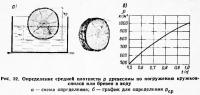

Часто среднюю плотность древесины определяют погружением образца в сосуд с водой. Для этого образец должен иметь вил продолговатого стержня постоянного сечения. По длине его деляг на 10 равных частей, после чего опускают в сосуд с водой так. как показано на рис. 31 [10] По величине погружения образца и воду определяют его среднюю плотность ρср. Так, ρср образца на рис. 31,а равна 0,58 г/см2, или 580 кг/м3. Если образец неправильной геометрической формы, его помещают в воду сначала одним концом, затем другим. В этом случае среднюю плотность древесины определяют либо как среднее значение двух показаний, либо по формуле

где значения l, h1, h2 берут в соответствии го схемой на рис. 31,б.

Иногда приходится определять среднюю плотность древесины по бревну. В этом случае поступают следующим образом: если есть рядом водоем, то сталкивают бревно в воду и по его погружению ориентировочно определяют среднюю плотность, используя при этом график на рис. 32. Такую процедуру можно облегчить, если от бревна отпилить диск толщиной 10—15 см и определять так, как показано на рис. 32,а [10].

4. Прочность

Метод определения прочности по содержанию летней древесины. Этим методом лучше всего определять прочность таких пород, как сосна, ель, лиственница, дуб, ясень. Торцовый срез обычно зачищают ножом или обрабатывают шкуркой для более четкого разграничения границ годовых колец, наиболее удобен для определения косой срез, на котором подсчитываются эти кольца точнее (рис. 33). Методика определения следующая: на торцовой поверхности отмечают остро отточенным карандашом линию, перпендикулярную годовым кольцам: выбирают отрезок не менее 20 мм, на котором измеряют суммарную ширину летней зоны годовых слоев (темные участки) путем последовательного прикладывания к ним либо куска миллиметровой бумаги, либо стальной линейки с миллиметровыми делениями; суммирование производят с помощью хорошо отточенного карандаша; после этого процентное содержание летней (поздней, темной) древесины подсчитывают по формуле

где а — ширина летних зон, мм; l — полная ширина ряда годовых слоев, мм (выбранная длина участка на торцовом срезе с конечным числом годовых слоев).

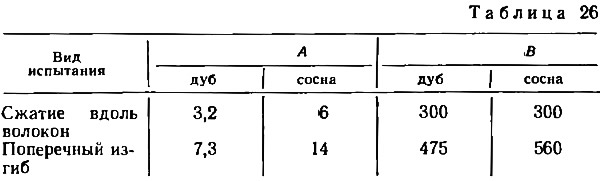

Приближенно прочность древесины R12 (кгс/см2) можно подсчитать по эмпирической формуле [10]

где m — процентное содержание летней древесины; А, В — коэффициенты, принимаемые по табл. 26.

Приведенная формула определения прочности дана для влажности 12%.

Описанным методом можно определить ориентировочную прочность основных хвойных пород: ели, сосны и лиственницы. В тех случаях, когда толщина летних годовых слоев мала (например у ели), при подсчете т можно взять суммарную толщину весенней древесины, вычесть ее из общей длины отмеченного отрезка и по разнице найти суммарную толщину летних годовых слоев.

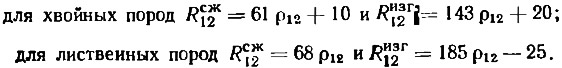

Метод, основанный на взаимосвязи средней плотности и прочности древесины. Средняя плотность ρ12 древесины при стандартной влажности характеризует ее пористость, а следовательно, и прочность. Поэтому, зная древесины при влажности, близкой к стандартной, можно приближенно определить ее прочность по формуле

в которой ρ12 — средняя плотность древесины при влажности 12—15%, взятая в г/см3 или в т/м3; С и D — эмпирические коэффициенты.

Наш опыт [10] позволяет рекомендовать для подсчета следующие зависимости (R12 в МПа):

Приведенные формулы прочности на сжатие хвойных пород дают разброс до ±5 МПа (для лиственных пород до 7—8 МПа), а формулы прочности при изгибе — до 15 МПа (для всех пород). Плотность ρ для подсчета по этим формулам определяют одним из вышеперечисленных приемов.

Определение фактической прочности древесины. Образцы изготовляют в виде брусков желательно квадратного сечения от 2X2 до 3Х3 см и длиной 110 см. Такие бруски укладывают на две опоры, расположенные на расстоянии 100 см друг от друга (рис. 34). После этого точно посредине бруска — балки подвешивают груз, например ведро, которое может быть наполнено песком, щебнем и т. п. Масса груза при испытании сосны или ели может колебаться в пределах 30—150 кг. Предел прочности древесины (МПа) в результате испытаний подсчитывают по формуле

где Р — масса разрушающего груза, кг, определяемая взвешиванием; l — пролет, т. е. расстояние между опорами (100 см); b, h — соответственно ширина и высота образца, см.

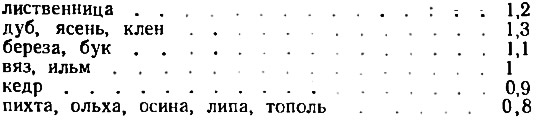

По результатам испытаний при изгибе можно ориентировочно определить прочность на сжатие вдоль волокон, растяжение вдоль волокон и на скалывание, пользуясь следующими соотношениями Rcж составляет 40—60%; Rскал 15—20% и Rраст ~140% от Rизг.

Приведенные здесь соотношения относятся к древесине влажностью 12—15% и поэтому при другой влажности требуют пересчета по изложенным выше методам. При оценке прочности древесины рекомендуется иметь в виду следующие переводные коэффициенты, характеризующие отношение прочностей древесины сосны и ели к прочности других пород:

Средние значения предела прочности древесины сосны и ели при влажности 12—15% можно ориентировочно принимать; по изгибу 75—80 МПа и по продольному сжатию 40—42 МПа.

5. Влияние влажности на прочностные свойства древесины

Наиболее часто используемый метод — расчетный. Он основан па использовании эмпирической зависимости (ГОСТ 16483—73), по которой можно пересчитать прочность древесины с учетом ее влажности.

где R12 — предел прочности при влажности 12%, МПа; Rω — предел прочности при влажности от 0 до 30%, МПа, ω — влажность от 0 до 30%; α — поправочный коэффициент, равный 0,04 для всех пород древесины.

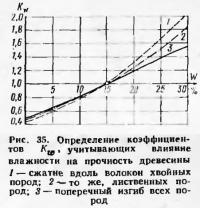

Нами проверен и может быть предложен графический способ учета влияния влажности древесины на ее прочность. Он заключается в следующем по графикам (рис. 35) устанавливают коэффициент изменчивости Kω прочности древесины в зависимости от ее влажности (при этом Kω для влажности 15% принимают за 1), а затем по зависимости R15=RωKω или Rω=R15/Kω находят необходимую прочность.

6. Изделия на основе древесины

Древесностружечные плиты (ГОСТ 10632—77, ГОСТ 11519—65) — изделия, получаемые путем горячего прессования массы древесных стружек и смол (8—10% массы стружки). Для изготовления таких плит используют фенолформальдегидные и мочевнно-формальдегидные (карбамидные) смолы. По средней плотности различают легкие (ρср<500 кг/м3), средние и тяжелые (ρср=600—800 кг/м3) плиты.

Шиты выпускают толщиной 6, 8, 10, 13, 16, 19, 22, 25 и 32 мм, шириной 1,2—1,75 м и длиной 2—3,5 м. Их средняя плотность составляет (в зависимости от толщины) 450—600 кг/м3 (чем толще плита, тем она рыхлее). Прочность плит при изгибе в зависимости от толщины также составляет 8—26 МПа. Разбухание по толщине, которое легко может быть определено с помощью обычного штангенциркуля, должно быть за 24 ч пребывания в воде комнатной температуры не более 17% для плит толщиной более 20 мм и не более 7% для плит толщиной менее 20 мм.

Древесноволокнистые плиты (ГОСТ 4598—74*) — изделия, получаемые также горячим прессованием массы волокон древесины или других целлюлозных материалов (камыша, соломы и т. п.) в смеси с фенольными смолами (до 10% массы волокон) и парафином или канифолью (до 1,5% по массе). Длина плит 1,2—3,6 м, ширина 1—1,8 м. Толщина плит, зависящая от их разновидности (назначения): твердых 3—6 мм, рыхлых (изоляционных) — 12,5; 16 и 25 мм. Существуют еще полутвердые плиты толщиной 4—8 мм, а также изоляционно-отделочные (обычно с декоративным слоем) с толщиной 8—20 мм.

Средняя плотность сверхтвердых пли ≥ 950, твердых ~850, полутвердых (изоляционно-отделочных) 400—-800 и мягких (изоляционных) 100—300 кг/м3. Твердые и полутвердые плиты на действие воды не проверяют, хотя они и поглощают 5—7% влаги. Мягкие плиты могут впитать за 2 ч до 30% воды. При определении их разбухаемости можно руководствоваться критериями для стружечных плит.

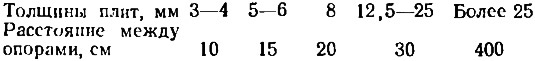

Твердые древесноволокнистые плиты достаточно прочны — их предел прочности при изгибе более 40 МПа, предел прочности при изгибе мягких плит 0,4—2 МПа, полутвердых 15—20 МПа. В полевых условиях легче всего проверить прочность именно прн изгибе При определении этой величины у древесностружечных и древесноволок нпстых плит следует учитывать, что расстояние между опорами зависит от толщины плиты:

Ширину образцов принимают равной 100 мм. Нагружают их одним грузом в середине пролета. Радиус закругления опор должен быть не менее 10 мм [17].

Цементный фибролит (ГОСТ 8928—70) изготовляют в виде плит на основе так называемой древесной шерсти: специально изготовленной длинной древесной стружки и портландцемента марки 400. Стандартная длина плит 2,4 и 3 м, ширина 0,5; 0,6 и 1,2 м при толщине 30, 50, 75 и 100 мм.

В зависимости от назначения плиты бывают теплоизоляционные (плотность 300 кг/м3), конструкционные и акустические (плотность 400—500 кг м3). В условиях строительной площадки оценивают прежде всего качество плит по внешнему виду: по равномерности распределения древесной шерсти, отбитости углов и граней плит, по размочаленности отдельных мест. Легко также проверить соответствие геометрических параметров плит стандартным длине, ширине, толщине и разнотолщинности.

Фанера. Фанеру производят двух видов: строительную (ГОСТ 3916—69) и бакелизированную (ГОСТ 11539—73). Строительная фанера — листовой материал толщиной 1,5—18 мм, склеенный из трех слоев и более древесного шпона В качестве клея для нее используют фенольные (фанера ФСФ), карбамидные (фанера ФК), альбумино-казеиновые (фанера ФБА) и чисто белковые — казеиновые, соевые и другие составы (фанера ФБ).

Для производства такой фанеры используют практически любые породы древесины. Цвет листов фанеры зависит от породы древесины в лицевом слое Фанера ФСФ имеет повышенную водостойкость.

Наиболее низкая водостойкость у фанеры ФБ. Допускается влажность 5—10% для ФСФ и ФК, 6—15% для ФБА и ФБ. Влажность фанеры в полевых условиях можно проверить методами, описанными для древесины. Максимальные размеры листов строительной фанеры 2440X1525 мм, минимальные 1220X725 мм; длина листов 2440, 2135, 1830, 1525 и 1220 мм, ширина 1525, 1220 и 725 мм. Отклонения от этих размеров должны быть не более 5 мм.

Бакелизированная фанера — листовой материал, изготовляемый только из березового шпона путем его пропитки и проклейки спирто-растворнмыми смолами. Листы такой фанеры имеют желтовато-коричневый цвет; фанера обладает высокой прочностью и водостойкостью, особенно ФБС. ФБСВ и ФБВ изготовляют с использованием водорастворимых смол. Их водостойкость ниже, чем у ФБС, но выше, чем у строительной фанеры. Прочность ФБСВ и ФБВ также достаточно высока.

Максимальный размер листов 7700x1500 мм, минимальный 1500x1200 мм, толщина 5, 7, 10, 12, 14, 16 и 18 мм. Максимальные размеры листов соответствуют их максимальной толщине. На строительной площадке качество фанеры (особенно строительной) может быть оценено по расслаиваемости при ее сгибании, по нарушению клеевого шва после пребывания в воде, по внешнему виду — качеству кромок и короблению, а иногда и по прочности [17].

Паркетные изделия (ГОСТ 862.1 и 2—76; ГОСТ 862.3 и 4—77). К паркетным изделиям относят штучный паркет, паркетные доски и щиты. Штучный паркет и лицевую часть щитов и досок изготовляют из дуба, ясеня, березы, клена, бука, реже из вяза и ильма, реже из сосны и лиственницы. На паркетные доски и щиты крепят планки меньшей толщины. Основание досок делают из низкосортной хвойной и лиственной древесины, а щитов — также из древесностружечных плит. Паркетные изделия скрепляют водостойкими клеями (фенольными, карбамидиыми или резорциновыми).

Штучный паркет поступает на строительство в пачках по 50 или 100 планок в каждой. Левые планки отличаются от правых расположением гребней и пазов. Влажность паркета должна быть не выше 8—10%. Ширина планок 30—60 мм с интервалом через 5 мм, длина 150—450 мм с интервалом 50 мм, толщина 16 и 19 мм. Качество паркета на стройке проверяют по шероховатости лицевой поверхности, перпендикулярности торцов, однотонности цвета, короблению, состоянию гребней и пазов, по непараллельности кромок и по влажности (см. п. 2 настоящей главы).

Шероховатость лицевой поверхности паркета определяют ладонью руки: хорошо остроганная поверхность не должна царапать ладонь.

Пазы и кромки проверяют путем вкладывания паза в кромку, при этом лицевые поверхности планок не должны выступать одна относительно другой более чем на 0,5 мм. Отколы и отщепы допускают только на кромках нижних поверхностен и на гребнях, они не должны быть длиннее 30 мм. Непараллельность верхних кромок допускается такой, чтобы зазор между ними был не более 0,3 мм. Коробление не допускается.

Паркетные щиты бывают па реечном основании и на основании из древесностружечных плит. Планки на них наклеены в шахматном порядке. Размер щитов на реечном основании 400x400 и 800х800 мм при толщине 30 мм Толщина планок на таких щитах должна быть 8 мм. Щиты могут изготовляться на основании из древесностружечных плит рыхлого состава (экструзионного прессования) и на более плотных плитах (плоского прессования). Такие щиты облицовывают с обеих сторон березовым шпоном толщиной 1,3—1,5 мм и по шпону наклеивают паркетные планки толщиной 4—5 мм либо одну сторону щита покрывают паркетным лаком. Размеры щитов от 400X400 до 600X3000 мм.

Паркетные доски изготовляют только на реечном основании. Их длина может быть 1200, 1800, 2400 и 3000 мм при ширине 145 и 160 мм и толщине 25 и 27 мм. Лицевые планки используют толщиной 8 мм (из лиственницы) и 6 мм (из твердых лиственных пород). Рейки основания могут иметь обзол; они должны быть состыкованными вразбежку, но обязательно быть из одной породы. Обзол допускается не более чем на 1/3 длины рейки. Отколы и отщепы лицевых планок допускаются не более чем 0,3 мм. Щиты и доски должны иметь пазы и гребни для сочленения между собой.

Качество паркетных щитов и досок оценивают прежде всего по их внешнему виду, размерам, влажности, короблению и качеству кромок. Разница в ширине должна быть не более 1 мм и в длине не более 3 мм. Коробление допускается не более 1,5 мм/м [17]. Определение прочности, влажности, плотности древесных пород в изделиях из древесины производят методами, изложенными в пп. 2—5 настоящей главы.