1. Виды связующих

В настоящее время основную роль в строительной практике играют масляные, эмалевые и водоэмульсионные краски. Клеевые и силикатные краски применяются реже. Масляные краски изготовляют па основе натуральной (чаще льняной) или полунатуральных олиф (типа оксоль или комбинированных марок К-1, К 2 и др.). Кроме того, для изготовления эмалевых красок используют олифы, глифталевые и пентафталевые (алкидные). Все олифы имеют желтый цвет разной насыщенности — от светло-желтого до темно-желтого. Наиболее светлые олифы: натуральная льняная (ГОСТ 7931— 76) и пентафталевая (ТУ), а самая темная — оксоль (ГОСТ 190—78). Плотность всех олиф различна: льняной и конопляной 0.93—0,96, оксоли 0,87—0,9, а искусственных 1—1,2 г/см3. Следует иметь в виду, что плотности даны для свежих олиф. В открытых емкостях олифы за счет окисления кислородом воздуха и улетучивания растворителей быстро уплотняются. В меньшей степени это характерно для натуральных олиф и в большей для олиф комбинированных, искусственных и оксоли, в которых содержится 30—50% растворителя (чаще т.н. уайт-спирита — лакового бензина). Запах растворителя может помочь при определении вида олифы [13].

Цвет связующего (олиф или лаков) обычно определяют способом визуального сравнения. Для этого необходимо иметь несколько стеклянных сосудов (например, стаканы), не отличающихся друг от друга толщиной стенок и прозрачностью. Залитую в сосуд жидкость осматривают на свет Натуральная льняная и пентафталевая олифы обычно имеют цвет слабой или средней заварки чая (цвет подсолнечного масла), а оксоль — цвет крепкой чайной заварки. Глифталевые и комбинированные олифы имеют промежуточные оттенки желтого цвета, при этом комбинированные олифы всегда более темные.

Плотности олиф определяют с помощью ареометров (денсиметров). При отсутствии стандартных ареометров плотности можно ориентировочно сравнить с помощью простейшего приспособления — хорошо обструганной деревянной палочки с грузом на одном конце в виде вбитого в ее торец гвоздя или надетой на этот торец гайки. Опуская такое приспособление поочередно в сосуды со связующими и отмечая на нем карандашом уровень поверхности, легко установить, какая из жидкостей легче. Для определения могут использоваться и другие признаки. Например, оксоль часто бывает немного мутноватой, особенно после длительного хранения.

Вязкость олиф, как и других связующих, проверяют с помощью специальных воронок с калиброванным отверстием — вискозиметров. Наиболее распространен стандартный вискозиметр ВЗ-4. Однако вязкость связующих (олиф и др.) можно удовлетворительно определить с помощью выкраски щетинной кистью по поверхности оконного стекла или кровельной стали площадью до 20 дм2. При стандартной вязкости связующих в тонком слое образуются едва различимые штрихи, которые примерно через 1 мин растекаются, если же штрихи сразу не образуются, это означает, что связующее чересчур жидко, а если штрихи очень заметны и не растекаются, то связующее густо и требует разбавления. Разбавителем натуральных олиф является скипидар, алкидных — ацетон, а оксоли и комбинированных олиф — уайт-спирит. Кроме того, связующие нормальной вязкости должны стекать с кисти равномерной струйкой.

Скорость твердения (высыхания) связующих определяют в полевых условиях примерно так же, как и в лабораторных. На сухую стеклянную пластинку (9X12 см) или пластинку из кровельной стали наносят тонкий слой олифы, лака или другого связующего, ставят пластинку на 30 мин под углом 45°, чтобы избыток связующего мог стечь. После этого пластинку помещают в защищенное от пыли место в горизонтальном положении. По требованиям стандарта на испытания (ГОСТ 19007—73) высыхание от пыли должно наступить не позднее чем через 12 ч для всех олиф, кроме алкидных, и через 3—4 ч для алкидных олиф; полное затвердевание должно наступить не позднее чем через 24 ч для всех видов олиф. При этом стандартными считаются следующие условия твердения: температура 18—20°С и относительная влажность воздуха 60—70%.

Высыхание от пыли (первой степени) проверяют так: пластинку с нанесенным слоем связующего периодически вынимают и дышат на нее, держа на расстоянии примерно 10 см от рта; появление матового пятна указывает на образование тонкой пленки; на которой и конденсируется влага при дыхании; время от начала нанесения до появления матового пятна и считается временем высыхания первой степени. Это время можно также определить с помощью легкого прикосновения ватным тампоном к нанесенному слою. Если при этом вата не прилипает к связующему, можно говорить о высыхании первой степени.

Полное затвердевание (высыхание третьей степени) определяют через каждые 2—4 ч и после высыхания первой степени периодически прикладывают ватный или марлевый тампон, на который ставят 200-граммовую гирьку и выдерживают около 30 с. Если вата или марля под гирькой не оставляют прилипших волокон, значит связующее практически высохло [7, 13].

В полевых условиях может быть предложен другой способ. Полное высыхание определяют сильным нажатием пальца на пленку в течение 5 сек. Если на пленке олифы не остается отпечатка пальца, значит олифа полностью высохла.

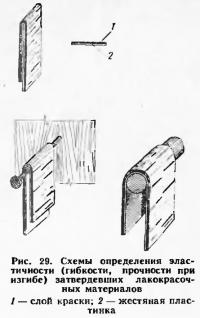

Качество олифы определяют также по характеру затвердевшей пленки, нанесенной на стальную или стеклянную пластинку. Доброкачественная олифа после полного высыхания нанесенного слоя при нормальной температуре и такой же влажности должна образовывать твердую и без трещин пленку. При соскабливании такого слоя ножом или лезвием безопасной бритвы должны образовываться эластичные прозрачные стружки. Осыпание пленки при нажиме ногтем или ножом означает плохое качество олифы. Образование чрезмерно тонкой пленки указывает на повышенное количество растворителя; хрупкая, ломкая или с проступившим минеральным маслом пленка олифы означает непригодность олифы к употреблению. Качество олифы после ее затвердевания определить можно следующим образом: если согнуть пластину из кровельной стали с нанесенной на нее и затвердевшей олифой на 180° (рис. 29), то пленка олифы хорошего качества не должна треснуть.

Помимо олиф все большее значение начинают приобретать в качестве связующих материалов лаки. Так, широко известны алкидные лаки для защиты паркета (марок ГФ и ПФ). Лаки поступают на строительство в специальной таре с этикетками.

Буквенная маркировка характеризует вид связующего в красочном составе. Так, масляные краски, изготовленные на натуральной, полунатуральной или комбинированных олифах, имеют марку МА; глифталевые олифы, лаки и краски (эмали) ГФ, а пентафталевые — ПФ; другие связующие и эмали на их основе, в состав которых также входят алкидные лаки, маркируют буквами МС (алкидно-стирольные), АС (алкидно-акриловые) и МЛ (меламино-алкидные). В состав последних входит до 60—70% алкидных смол, которые в значительной степени определяют свойства этих лаков и эмалей.

В практике строительства могут использоваться и другие лакокрасочные составы: МЧ — на мочевино-формальдегидной основе; ФЛ и Ф — на фенольной и фуриловой основах; КО — на кремний-органической основе; НЦ — на нитроцеллюлозной основе. В эти составы кроме основного связующего часто входят и алкидные смолы. Составы марок МЧ, ФЛ, Ф и КО требуют горячей сушки или присутствия отвердителя.

Большую группу лаков и эмалей, также использующихся в строительстве, составляют лакокрасочные материалы на основе виниловых полимеров (перхлорвинила, винилхлорида, винилиденхлорида и др.); они маркируются буквами ХВ, ХС, ПХВ, ХСЭ. В их состав также вводят алкидные, фенольные и другие смолы, растительные масла и различные пластификаторы — винилацетат, дибутилфталат и др. Большинство перечисленных составов содержит органические растворители — ацетон, бензол, толуол и другие, за счет испарения которых они затвердевают. Запах растворителей — характерный их признак.

При работе с лакокрасочными составами необходимо соблюдать надлежащую технику безопасности (все эти составы, как правило, легко воспламенимы а входящие в них растворители — токсичны).

Широкое распространение получили водоэмульсионные краски (ГОСТ 20833—75), в которых связующим служат пластифицированная поливинилацетатная эмульсия, сополимеры винилацетата или акрилатной дисперсии, а также латексы (водные дисперсии) бутадиенстирольного каучука СКС-65. Выпускают краски на такой основе марок Э-ВА-17, Э-ВС-17, Э-ВС-114, Э-АК-111 и Э-КЧ-112 (Э — эмаль; ВА, ВС, АК и КЧ марки связующего; 17, 114, 111, 112 — условные номера). Если эти краски загустели, то до рабочего (малярного) состояния их разводят водой. Они применяются только для покрытий по дереву и штукатурке. Атмосферостойкость красок BA, АК и ВС более высокая, чем красок КЧ.

Вязкость всех перечисленных составов и скорость их твердения (высыхания) определяют в полевых условиях методами, с помощью которых эти свойства определяются у олиф. Эластичность затвердевших олиф всегда более высокая, чем лаков, за исключением лаков на хлорвиниловой основе. Проверяют эластичность (гибкость) затвердевших связующих методом изгибания выкрасок на тонких жестяных пластинках, как показано на рис. 29. В том случае, когда пленка на пластинке при изгибании ее на 180° трескается, изгибание производят вокруг цилиндрических оправок разного диаметра (3, 5 и т. д. мм). В полевых условиях для этого могут использоваться вбитые в доску гвозди. Однако предпочтительнее использовать стандартную шкалу гибкости ШГ-1. Эластичность соответствует диаметру оправки, на которой не произойдет растрескивание пленки связующего.

2. Пигменты

В полевых условиях трудно проверить все качества пигментов — укрывистость, маслоемкость (лако- или клееемкость), дисперсность пигмента и интенсивность его цвета. Но вполне возможна проверка его щелочестойкости и стойкости к органическим растворителям в том случае, когда возникает необходимость в составлении краски в условиях строительной площадки [8].

Щелочестойкость пигментов можно проверить путем заливки их 5%-ным водным раствором щелочи (NaOH или Са(ОН)2). Смесь тщательно взбалтывают в течение 15—20 мин и дают отстояться. Пигменты, стойкие к действию щелочей, не изменяют своего цвета и не окрашивают жидкость. Такая проверка необходима при использовании пигментов в казеиновых, цементных и известковых красках. Легче проверить щелочестойкость пигментов на известковой воде.

Наличие в пигменте органических красителей определяют путем смешивания некоторого количества пигмента с винным (этиловым) спиртом или органическим растворителем (ацетоном, бензином и т. п.). Окраска спирта (растворителя) после отстаивания указывает на наличие в пигменте органических красителей. Такие пигменты нельзя применять в эмалях, так как в большинстве составов обязательно содержатся органические растворители.

3. Краски (эмали)

Качество краски в полевых условиях можно проверить на основании определения ее малярной консистенции, степени растертости, сроков твердения и укрывистости [7, 8, 13].

Для определения малярной консистенции краски (эмали) поступают так: кистью наносят небольшое количество краски (эмали) на стекло, при ее нормальной малярной консистенции на стекле образуются едва заметные штрихи, которые довольно быстро расплываются. Если штрихи не образуются, это означает, что краска слишком жидка, т. е. в ней чрезмерное количество связующего или растворителя. При излишне густом составе получается накраска с явно выраженной штриховкой; такую краску нужно развести. Можно также определить малярную консистенцию краски (эмали) методом, рекомендованным СНиП 111-21—75*; пригодная для работы краска, не стекая с валика (или кисти) должна свободно сходить с них при легком нажатии на окрашиваемую поверхность.

Для определения степени растертости краски берут небольшое ее количество и льют на кусок оконного стекла или белой жести. Хорошо растертая краска образует гладкую поверхность без соринок, механических включений, нерастертых частиц пигмента и т. п. Для определения степени растертости краски можно воспользоваться обычным микрометром (ГОСТ 6507—78). Одну каплю краски помещают на поверхность зажимов микрометра. Подвижны» зажим микрометра вращают до тех пор, пока не заработает трещетка и движение отсчетного барабана не прекратится. После этого производят отсчет. Нормально растертые лакокрасочные материалы должны иметь растертость 10—35 мк. Исключение составляют материалы, в которых пигментом являются сажа и алюминиевая пудра, размер частиц которых составляет 0,15—0,2 мк. Сроки твердения (высыхания) красок определяют теми же методами, что и сроки твердения связующих (см. п. 1 настоящей главы).

Укрывистость определяют на составах малярной консистенции. Укрывистость, или кроющая способность краски (эмали) — это ее свойство делать невидимым цвет покрываемой поверхности. Количественно это свойство выражается граммами краски или эмали, необходимыми для того, чтобы полностью закрасить 1 м2 поверхности. Обычно для такого определения берут стеклянную пластину 10х30 см и толщиной 2—3 мм. На нее наносят с одной стороны две продольные черные полосы шириной примерно 15 мм каждая на расстоянии 40 мм друг от друга. Пластинку кладут этими полосами на лист белой бумаги, предварительно определив ее массу на технических весах. Свободную поверхность пластинки окрашивают щетинной кистью. Испытуемый состав наносят сначала вдоль пластинки, а затем — поперек до полного исчезновения черных полос. Окрашенную пластинку взвешивают и по разности масс определяют массу израсходованной краски, после чего вычисляют укрывистость по формуле

где g1 — масса окрашенной пластинки, г, g2 — масса неокрашенной пластинки, г; f — площадь пластинки, см2.

Если нет под рукой стеклянной пластинки таких размеров, то можно определить укрывистость с помощью обычной фотографической пластинки 9x12 см или, в крайнем случае, 6x9 см, предварительно смыв с нее слой эмульсии. Черные полосы можно не наносить, а подложить под стекло отрезки листов белой и черной (фотографической) бумаги.

Эксплуатационные качества краски (эмали) определяют упрощенным способом по следующим показателям затвердевшей красочной пленки.

Прочность на изгиб — эластичность затвердевшей красочной пленки определяют изгибанием полосок жести с нанесенной на них красочной пленкой, как это изложено ранее (см. рис. 29). Прочность на удар проверяют на выкрасках по жести ударом угла обычного молотка. При хорошем качестве затвердевшей пленки не произойдет ее растрескивания и отслаивания от подложки. Повреждение пленки в месте удара (откол на вмятине) не является показателем плохого качества краски. Плохую ударостойкость имеют лаки и эмали НЦ и ФЛ. Их прочность на удар можно повысить за счет эластичности слоя грунта (подложки).

Качество сцепления (адгезии) лакокрасочного покрытия можно определить следующим образом. В специальную державку, которую несложно изготовить в любых условиях, зажимают пять патефонных иголок. Расстояние между ними должно быть разным в зависимости от материала подложки — для металла их прижимают вплотную друг к другу, для других материалов они могут быть на расстоянии 2—5 мм друг от друга. С помощью этого приспособления наносят сетку продольных и поперечных надрезов, наклонив державку под углом 30° к окрашенной поверхности. Длину надрезов обычно принимают 20—30 мм. При этом площадки краски, образующиеся от пересечения надрезов, не должны отслаиваться. Удобно для этого воспользоваться липкой лентой — отслаивающиеся участки остаются на липком слое.

Атмосферостойкость полученной красочной пленки (лакокрасочного покрытия) можно косвенно оценить по ее водостойкости Водостойкость определяют, поместив окрашенную пластинку в ванночку с водой, предварительно обмазав края менделеевской замазкой или каким-либо другим изолирующим составом. Выдерживают пластинку в воде до 24 ч. После того, как пластинку вынули из воды, ее высушивают в течение 2 ч на воздухе, затем осматривают. При этом фиксируют произошедшие изменения: побеление покрытия, появление белых матовых пятен, образование сыпи, пузырей, морщин и т. п. Атмосферостойкое покрытие должно оставаться без изменений.