1. Виды полимеров

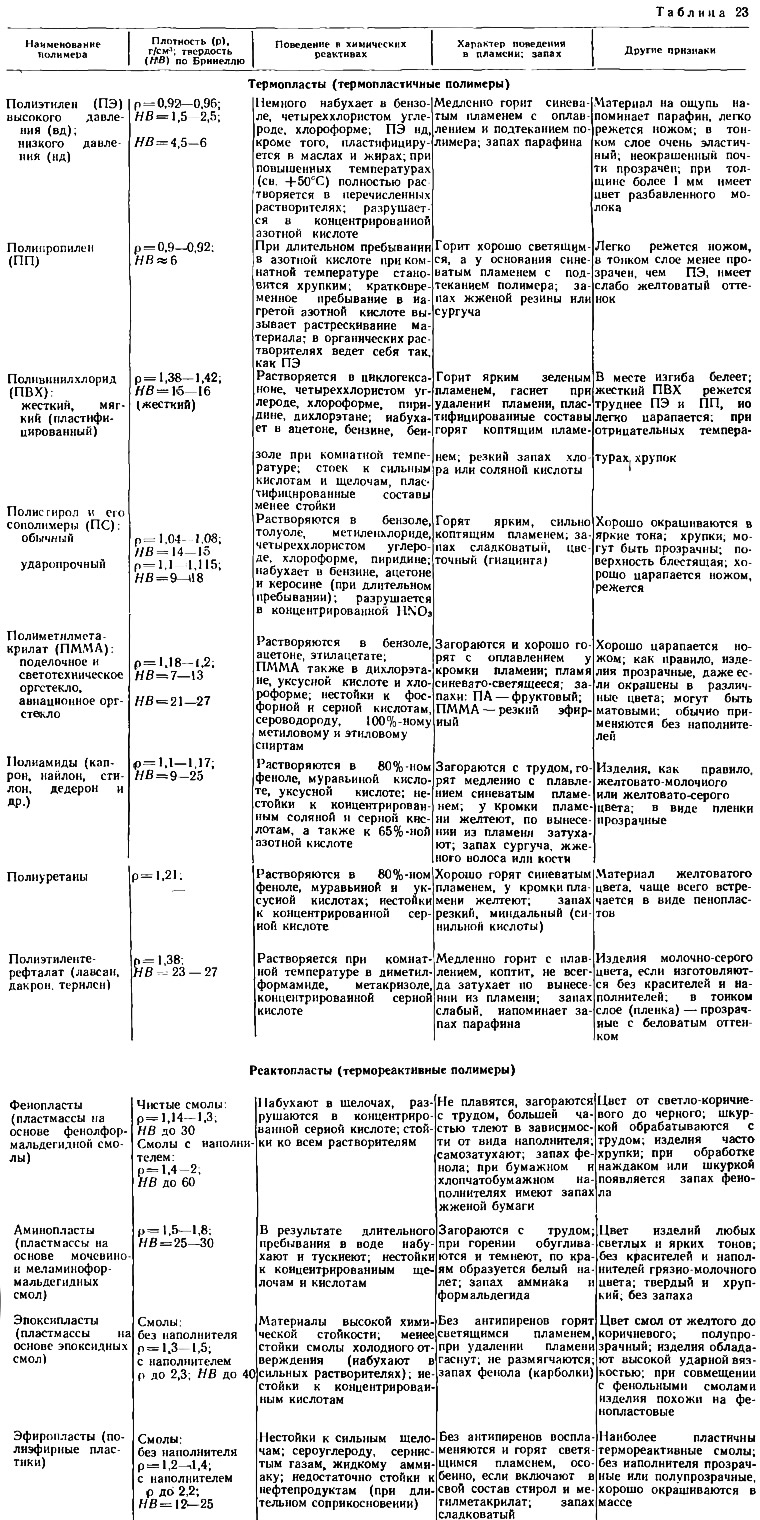

Все пластики делят на термопласты и реактопласты Основное отличие первых от вторых заключается в том, что первые способны при нагревании размягчаться. Помимо этого существуют и другие физические, химические и технологические отличительные особенности термопластов от реактопласгов: пленки и волокна изготовляют только из термопластов; термопласты, как правило, имеют меньшую твердость и большую деформативность, чем реактопласты; реактопласты же более хрупки; многие термопласты способны растворяться в органических растворителях, а реактопласты — нет; реактопласты характерны отчетливо видимым наполнителем — тканью, волокнами, бумагой, древесным шпоном и др.; изделия из термопластов изготовляют литьем под давлением, экструзией (непрерывным выдавливанием), пневмоформованием, каландрированием, сваркой и др., а изделия из реактопластов — горячим прессованием, контактным формованием, пропиткой и др.

Наиболее простой способ идентификации полимера основан на измерении его твердости. Для этого ногтем проводят с некоторым усилием черту по материалу и если его твердость меньше ИВ 20—251, то на материале остается след ногтя. При необходимости более точного определения твердости пластика можно воспользоваться шкалой Мооса (см. табл. 1) или известной твердостью некоторых металлов по Бринеллю (ИВ):

Вследствие пониженной твердости и особенностей надмолекулярного строения, термопласты обладают способностью резаться ножом (бритвой). Поэтому с них можно снять стружку. С пластиков из термореактивных смол снять стружку не удается, так как они крошатся.

Строительные пластики (линолеумы, декоративная пленка, скобяные изделия, поручни, облицовочная плитка и др.) чаще всего изготовляют из термопластичных полимеров. Исключение составляют бумажно-слоистый пластик и листовой (гладкий или волнистый) стеклопластик, которые производят на основе термореактивных смол. Декоративный бумажно-слоистый пластик (ДБСП) — листовой толщиной до 5 мм материал с поверхностью, имитирующей ценные породы дерева, мрамор, керамику или имеющий цветную (гладкую или с печатным рисунком) поверхность. Этот материал отличается достаточной твердостью (хотя царапается ножом) и хрупкостью (ломается вручную). Листовой стеклопластик — это также декоративный строительный материал, представляющий собой листовой стекловолокнит. Он полупрозрачен, в нем хорошо видны хаотически расположенные волокна; он может иметь различную окраску (желтую, зеленую, красную и т п.). Листы, в которых наполнитель не виден, чаще всего изготовлены из термопласта; характерно, что они обладают достаточной гибкостью. Такие листы могут быть изготовлены из полиэтилена, полипропилена, поливинилхлорида. Органические стекла изготавливаются из термопластов (полиметилметакрилата, полистирола). Если на изделии есть излом, то он тоже может помочь в определении класса полимерного материала: реактопласты хрупки и поэтому их излом будет иметь характерную поверхность, термопласты разрушаются, как правило, вязко и почти всегда с деформированием места излома.

Способ изготовления полимерных материалов сказывается на их внешнем виде. Например, если изделие имеет явные следы сварки, то оно наверняка изготовлено из термопластов; если оно имеет форму гибкой трубы (погонажного изделия), его относят к термопластам; если на изделии есть следы литников, оно изотовлено чаще всего из термопластичного полимера, а если наблюдаются следы снятых наждаком заусенцев, значит оно из реактопласта. Слоистые листовые материалы производят из реактопластов Некоторые из перечисленных выше методов могут быть рекомендованы одновременно и для идентификации вида полимера в пластмассе. Особенно полезным здесь может оказаться уже рассмотренный выше метод сопоставления твердости и, кроме того, внешний вид изделия.

Для более точного определения вида полимера можно рекомендовать следующее методы.

Определение вида полимера по его плотности. С помощью этого метода довольно просто определить полимеры, входящие в группу так называемых полнолефенов (полиэтилен, полипропилен и другие), так как их плотность почти всегда меньше 1 и они в воде не тонут Другие полимеры имеют плотность больше 1. Поэтому их определяют с помощью растворов солей с плотностью 1,1—1,4 г/см3. Опуская в эти растворы материалы можно найти их примерную плотность. При наличии простейшей лаборатории можно определить плотность обычным путем, т. е. нахождением массы образца материала и его объема.

Определение вида полимера по поведению в химических реактивах. Можно рекомендовать перечень самых необходимых реактивов для идентификации вида полимера: серную кислоту, ацетон, бензин, керосин, уксусную кислоту и этиловый спирт. Имея эти реактивы, можно идентифицировать основные полимеры [10]. Испытуемый материал выдерживают в реактиве от 30 мин до 1 ч После этого по набухаемости. растворимости или полному разрушению устанавливают вид полимера.

Определение вида полимера по характеру его поведения в пламени. Испытание проводят в пламени газовой горелки, а в полевых условиях — в пламени зажигалки или спички. Большинство полимеров горит, но характер их горения различен. Кроме того, одни по вынесении их из пламени затухают, другие продолжают гореть, одни горят с треском другие горят коптящим пламенем и т. п Все эти признаки с учетом определения запаха во время горения полимера помогают определить его вид. Побочным признаком при горении полимерного материала может служить характер расплава и внешний вид после вынесения его из пламени.

Другие признаки, используемые при определении вида полимера. Такими признаками могут быть степень окрашиваемости, определение на ощупь, изменение цвета при деформировании, запах при механической обработке, характерный запах пластификатора, цвет не-наполненного полимера и др. Перечисленные выше признаки сведены в табл. 23 и могут быть использованы при идентификации полимера.

2. Определение качества некоторых строительных пластиков

Полимерной основой почти всех видов линолеума является поливинилхлорид (ПХВ). Линолеумы выпускают на тканевой основе (ГОСТ 7251—77), войлочной или другой теплоизолирующей основе ГОСТ 18108—80) и многослойные без подосновы (ГОСТ 14632—79). Они поступают на строительство в рулонах. Кроме того, производят однослойные и многослойные линолеумные плитки, которые поступают в пачках. Рулоны и пачки обязательно завертывают в бумагу и на нее наклеивают этикетки.

Качество линолеумов и плиток оценивают на основании контроля 3% партии, но не менее двух рулонов или пачек. Прежде всего оценивают по внешним признакам и виду: порвана ли бумажная упаковка (следы небрежной погрузки или разгрузки); кромки рулона или плиток должны быть параллельны и на них не должно быть вмятин и заусенцев; лицевая поверхность должна быть гладкой, без пятен, бугорков, наплывов, царапин, раковин; может быть допущена слабая волнистость на 3% поверхности и не более шести бугорков на 1 мг изделия; толщина должна быть равномерной по всей длине рулона и для всех плиток партии (определяют с помощью штангенциркуля); окраска и блеск поверхности должны быть равномерными, а подоснова — без дыр, пробоин и прорывов. Длина рулонов должна быть не более 12 м для всех видов линолеума.

Твердость линолеумов и плиток может быть проверена одним из следующих методов. Ее оценивают по отсутствию вмятины от шарика диаметром 3 мм, на который действует груз в 1 кг в течение 1 мин; можно проверить твердость по просадке от груза в 200 кг, действующего на штамп площадью 9—10 см2, помещенного в углу плитки, просадка в этом случае не должна превышать 20% толщины материала при времени действия груза 1 сут. Твердость линолеумов иа тканой основе и многослойных оценивают, как и плиток; а линолеумов на войлочной основе по действию штампа 10 см2 под грузом 100 кг; груз не должен «прорезать» линолеум своими кромками, а остаточная деформация после снятия груза не должна превышать 1 мм [15].

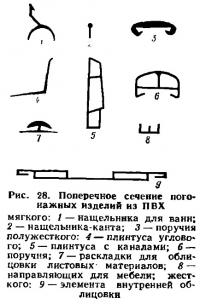

Погонажные профильные изделия из поливинилхлорида (ПВХ) выпускают в соответствии с ГОСТ 19111—77 трех разновидностей — мягкие, полужесткие и жесткие. Они могут поставляться на строительство в виде бухт с длиной изделия 21—48 м и в виде мерных отрезков каждый длиной максимально до 4 м (средняя длина обычно бывает 3—3,6 м). Погонажные изделия из ПВХ широко используют в качестве поручней, плинтусов, раскладок и т. п. Поперечные сечения некоторых погонажных ПВХ изделий показаны на рис. 28.

В условиях строительной площадки качество погонажных изделий прежде всего проверяют по внешнему виду, что предусматривается и стандартом Поверхность таких изделий не должна иметь зазубрин, наплывов и других дефектов. Мерные отрезки должны быть прямолинейными. Наиболее удобно оценивать качество таких изделий по внешнему виду, сравнивая их с внешним видом отобранного эталона. При необходимости можно определить твердость изделий, по которой легко судят о принадлежности изделия к тому или иному виду: мягкие изделия допускают вдавливание шарика диаметром 5 мм под действием груза 10 кг в течение 1 мин до 2 мм, полужесткие — до 1 мм, а жесткие — до 0,2 мм. Вместо шарика можно использовать отрезок стальной проволоки диаметром 5—6 мм, уложенный между изделием и грузом. В этом случае оценивают визуально. Разновидность изделий может быть определена по цвету полос на этикетках (если они сохранились): голубой цвет установлен для мягких изделии, красный — для полужестких и зеленый — для жестких. Сравнительно просто также определить гибкость погонажных изделий огибанием отрезков длиной 200—300 мм вокруг трубы; при этом они не должны трескаться или белеть. Диаметр трубы должен быть: для мягких изделий — 30 мм, полужестких — 60 мм.

Пено- и поропласты выпускают как из термопластов (полистирола, поливинилхлорида, некоторых видов полиуретана), так и из реактопластов (фенолформальдегидные, мочевиноформальдегидные — мипора, эпоксидные). Производят такие материалы, как правило, в виде плит в соответствии с ГОСТ, ТУ, ВТУ, МРТУ и другими нормирующими документами (например, полистирольный пенопласт по ГОСТ 15588—70, фенольный по ГОСТ 20916—75, мипора по МРТУ 6-05-1112-68).

Различать пенопласты можно по цвету и жесткости: все полн-стирольные пенопласты имеют белый цвет; поливинилхлоридные, как правило, желтоватый; фенольные поропласты все коричневого цвета; пеноэпоксиды также имеют желтоватый оттенок. Все пенопласты на основе термопластов при пробе «па ноготь» оставляют на поверхности мятый след, у термореактивных поропластов при такой пробе поверхность разрушается, так как они существенно более хрупки по сравнению с термопластичными пенопластами.

О прочности пенопластов можно косвенно судить по их средней плотности и по усилию, необходимому для вдавливания пальца в материал. Так, палец легко вдавливается в материал при небольшом нажатии, если средняя плотность его составляет <100 кг/м3. В этом случае прочность вспененных пластмасс на сжатие бывает обычно в пределах 0,7—1 МПа. Для идентификации (определения) полимера, из которого изготовлен пенопласт, используют данные табл. 23.

Примечания

1. ИВ — твердость по Бринеллю (см. п. 2 гл. XII); 1 НВ=10МПа.