1. Качество природных заполнителей в зависимости от условий их залегания

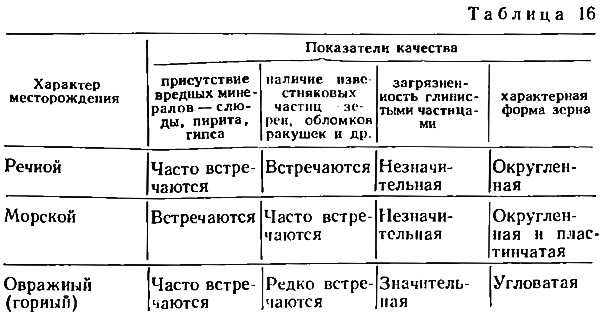

В зависимости от условия залегания песок или гравий разделяют на речной, озерный, морской и горный. Такое деление имеет практическое значение, так как характер месторождения в основном определяет некоторые главнейшие показатели этих пород (табл. 16).

Для более достоверного анализа заполнителей в полевых условия желательно произвести также и приближенную минералогическую оценку с помощью обыкновенной лупы. При анализе песка кроме лупы потребуется лист черной (фотографической) бумаги, на котором рассыпают песок.

По минералогическому составу различают пески кварцевые, полевошпатные и известняковые. Чаще всего встречаются и применяются кварцевые пески с примесью зерен полевого шпата.

Зерна кварца выглядят под лупой как прозрачные и полупрозрачные частицы со стеклянным блеском; зерна кремния как непрозрачные частицы желтоватые или желтые разных оттенков с раковистым изломом; зерна полевого шпата как светлые непрозрачные матовые частицы разных оттенков; частицы пирита имеют желто-золотистый цвет и металлический блеск, а также участки правильных граней и углов разрушенных кристаллов; слюда представляет собой легкие тонкие листочки белого, розоватого, желтоватого и черного цветов, имеющих матовый характерный блеск; частички известняка как белые и серые непрозрачные зерна стеклянного блеска, иногда с заметными следами спаек; могут быть также частички глины, сланцев и др.

Методика приближенной оценки минералогического состава заключается в следующем. На стекле рассыпают песок тонким просвечивающим слоем. В двух-трех местах очерчивают одинаковые квадратики или кружочки размером около 2 см2 (величиной 3- или 20-копеечной монеты). Выделенные площади оставляют на стекле, а остальной песок осторожно удаляют. Затем стальной иглой или шилом отдельно на каждой площадке разделяют зернышки песка по минералогическим признакам, пользуясь вышеприведенными данными, а также теми данными, которые приведены в п. 1 гл. I. Раз деленные зерна подсчитывают и определяют процентное содержание каждой разновидности относительно общего количества зерен. Для облегчения такого подсчета под стекло подкладывают миллиметровую бумагу, пользуясь которой по площади определяют примерное процентное содержание различных минералов.

При оценке строительных качеств песка по минералогическим признакам обращают внимание также на следующее чем больше содержание зерен в песке кварца или кремния, тем лучше песок: чем больше в песке зерен известняка, слабых зерен полевого шпата и глинистых частичек, тем хуже песок; чем больше загрязнен песок органическими примесями, в том числе частичками каменного угля и горючих сланцев, тем он хуже. Кроме того, необходимо учитывать, что содержание слюды в песке для бетона допускается не более 0,5% по массе и что зерен пирита в песке для бетона должно быть не более 1%. Во всех спорных и неясных случаях, выявленных при минералогической оценке песка, необходимо произвести тщательный его лабораторный анализ. Минералогическую оценку щебня или гравия из природного сырья в полевых условиях производят согласно рекомендациям, изложенным в п. 1 гл. 1.

2. Песок

Определение загрязненности песка глинистыми, илистыми и пылеватыми частицами. К пылеватым частицам относят частицы размером 0,14—0,05 мм, а к глинистым — менее 0,05 мм Эти частицы нарушают сцепление цемента с песком, тем самым снижая прочность и морозостойкость бетонов и растворов.

Наибольшее распространение при определении загрязненности глиной, илом и пылью получил метод отмучивания. Для определения по этому методу отвешивают 1 кг песка с точностью до 1 г. Песок, помещенный в емкость, заливают водой (желательно из водопроводного крана) так, чтобы сверху него был слой воды не менее 10 см. Затем энергично перемешивают содержимое емкости, через 2 мин осторожно сливают мутную воду и заменяют ее свежей. Так повторяют до тех пор, пока вода не будет чистой и прозрачной. Эту воду осторожно сливают, а песок высушивают и взвешивают. Разность масс песка до отмучивания и после отмучивания и высушивания в граммах, деленная на 100, выражает содержание глинистых, илистых и пылеватых частиц вместе взятых в процентах. Если песка мало, можно взять и меньшее его количество. Однако менее 500 г брать не рекомендуется, так как чем меньше масса испытуемого песка, тем больше вероятность ошибки в определении.

При отсутствии взвешивающих устройств можно подсчитать загрязненность песка методом, опробованным нами неоднократно. Мерный цилиндр (белую прозрачную бутылку) с наклеенной на него полоской миллиметровой бумагой заполняют на половину его высоты (для бутылки — на половину высоты ее цилиндрической части) песком и заливают на три четверти высоты сосуда водой. После чего цилиндр (бутылку) энергично взбалтывают в течение 5—6 мин, а затем дают песку отстояться. Через 15—20 с замечают по мерным рискам или на миллиметровой бумаге уровень песка, осевшего на дно (рис. 16). Через 1,5—2 ч вновь замечают уровень, осевшего песка, но уже вместе с примесями. Разность высот замерепных уровней, отнесенная к общей высоте, выраженная в %, составит приблизительный процент загрязненности песка.

где Зп — загрязненность песка, %; h1 — высота уровня песка, мм; h2 — высота уровня песка и примесей, мм.

Существует и более простой способ определения загрязненности песка глинистыми частицами. Песок естественной влажности сжимают рукой, затем ее разжимают и переворачивают ладонью вниз. Если песок чистый, на ладони и пальцах останутся отдельные песчинки; при загрязнении песка глиной до 5% на ладони остается небольшое количество глинистых частиц; при загрязнении 10% и более ладонь и пальцы руки покрываются почти полностью прилипшими глинистыми частицами.

Для бетонов, используемых внутри помещений, допускается наличие глинистых частиц в песке до 5%, а для рядовых бетонов наружного использования — до 3%. В наиболее ответственных конструкциях при марке ≥ М300 разрешается использовать песок с содержанием глинистых частиц не более 2%. Для растворов марки 100 и выше также допускается содержание глинистых частиц до 5%. а для кладочных растворов — до 10%; в штукатурных растворах разрешается применять песок с содержанием глинистых частиц до 15% (по согласованию с заказчиком).

В некоторых случаях можно использовать для этой цели метод приращения объема при набухании [8], который характеризует содержание в песке частиц менее 0,05 мм. В мерный цилиндр емкостью 25 см3 всыпают при постоянном постукивании 10 см3 песка. Затем его заливают водой до отметки 23 см3, после чего до уровня 25 см3 добавляют 5%-ный раствор хлористого кальция или хлористого натрия (для быстрого осаждения мути). Смесь взбалтывают и дают отстояться в течение 3 ч. После этого определяют приращение объема песка в см3 и выражают его в процентах. Песок для неответственных бетонов марок М 100—150 и растворов марки 100 и выше не должен иметь приращения объема при набухании более 5%.

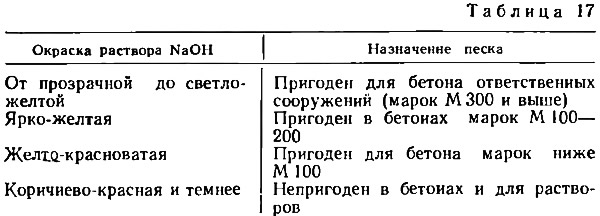

Определение загрязненности песка органическими примесями производят так называемым колориметрическим (цветовым) методом [7]. Пробу можно сделать только с помощью 3%-ного раствора едкого натра NaOH, который можно получить в аптеке, санэпидемстанции и т. п. Мензурку емкостью 250 см3 наполняют до уровня 130 см3 воздушно-сухим песком и доливают до уровня 200 см3 3%-ным раствором NaOH. После энергичного встряхивания эту пробу оставляют на 24 ч, затем определяют цвет жидкости над песком, сравнивая его с цветом свежеприготовленного эталона. При доброкачественном песке цвет раствора в мензурке над песком должен быть не темнее цвета эталона. Эталон приготовляют следующим образом: сначала изготовляют 2%-ный раствор танина в 1%-ном растворе спирта; берут 2,5 см3 этого раствора и 97,5 см3 3-процентного раствора NaOH, эту смесь взбалтывают и оставляют на 24 ч. Степень окраски раствора едкого натра сравнивают также с данными табл. 17, после чего делают заключение о степени пригодности песка для строительных работ.

Поскольку изготовление эталона сопряжено с известными трудностями, может быть рекомендован для колориметрической пробы упрощенный способ определения, который мы иногда применяли при полевой оценке песка Песком, очищенным от щепок, корней и стеблей растений, заполняют на 2/3 высоты обыкновенный прозрачный стакан (граненые и из цветного стекла стаканы применять нельзя). Доливают стакан до верха тем же 3%-ным раствором NaOH, взмучивают стеклянной палочкой или пластмассовым стержнем (можно шариковой ручкой) и оставляют па 1 сут. Рядом с этим стаканом ставят второй такой же стакан, наполненный на 1/4 свежезаваренным крепким настоем чая, и доливают до верха кипяченой водой. Второй стакан служит эталоном.

Сравнивая цвет жидкости первого стакана и содержимого второго стакана, определяют пригодность песка для строительных работ. Если цвет жидкости в стакане с песком светлее эталона, то такой песок пригоден для применения в бетонах и растворах всех марок; желтый цвет жидкости, примерно равный цвету эталона, указывает на некоторую засоренность песка органикой в пределах, допускающих применение его в растворах всех марок и бетонах до марки М100 включительно. Во всех остальных случаях песок считается непригодным для строительного использования

Ориентировочное определение загрязненности песка органическими примесями в значительных количествах можно произвести способом, состоящим в прокаливании небольшого количества песка (10—20 г). Запах жженого белка указывает на присутствие органических примесей в песке.

В песках могут быть следующие органические примеси: гумус — обычно в горных и овражных песках из речных пойм; планктон — в морских и озерных (реже в речных) песках; частички угля и горючих сланцев — в горных и овражных песках. От первых двух видов органических примесей песок можно очистить промывкой его известковой водой. От углистых и сланцевых частичек очистить песок практически невозможно Чтобы определить, чем загрязнен песок, колориметрическую пробу, если она дает темное окрашивание, делают дважды: на обычном песке и на песке, промытом известковым молоком.

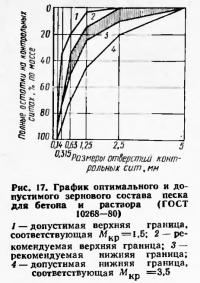

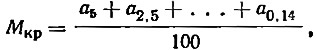

Оценка крупности и зернового (гранулометрического) состава песка. Для такой оценки наиболее точные результаты дает ситовой анализ песка. Его производят по ГОСТ 10268—80 на стандартном наборе сит: 5—2,5—1,25—0,63—0,315—0,14 мм При этом из средней пробы песка отбирают 1 кг, высушивают его до постоянной массы и просеивают через вышеприведенный набор сит, последовательно взвешивая остатки на каждом сите. По результатам просеивания определяют частные остатки (отношение массы остатка на данном сите к массе просеиваемой пробы) и полные остатки (сумма частных остатков на всех более крупных ситах плюс остаток на данном сите). По полным остаткам в % строят кривую, положение которой сопоставляют с пределами, приведенными на рис. 17. Если полученная нами кривая находится в пределах заштрихованной области, то такой песок пригоден для бетонов всех видов. По результатам просеивания также определяют крупность песка по условной характеристике, называемой модулем крупности. Он подсчитывается по формуле

где а5, a2.5 и т. д. — полные остатки на ситах от 5 до 0,14 мм.

В бетонах желательно применение песков с Мкр=3,5—2. Для бетонов марки менее М200 разрешается использовать песок с Мкр=1,5—2, для более высоких марок применение такого песка требует обоснования или же следует применять песок с Мкр=2,5. Если окажется, что стандартных сит под рукой нет, то можно воспользоваться любым набором сит с отверстиями в пределах от 5 до 0,14. Полученные результаты откладывают на стандартном графике (см. рис. 17). Используя график, переводят полученные цифровые данные в стандартные.

В том случае, когда сита отсутствуют, определить пригодность песков по зерновому составу можно конусом СтройЦНИЛ [9] (см. рис. 10). По глубине его погружения в раствор состава 1:2,5 при В/Ц=0,6 на испытуемом песке определяют так называемый модуль пластичности. (Модуль пластичности — понятие равнозначное величине осадки конуса СтройЦНИЛ). Качество песка считается тем лучше, чем выше модуль пластичности раствора на нем Пески хорошего состава имеют модуль пластичности раствора в пределах 6,5—11 см.

При оценке качества песка в полевых условиях можно использовать метод определения количества зерен песка, приходящихся на 1 см2. Для этого используют фотографическую черную бумагу и лупу 2,5-кратного увеличения так, как это было описано ранее. Если в 1 см2 размещается 10—15 зерен, то модуль крупности песка 3—3,5. При количестве зерен, приходящихся на 1 см2, 20—40, модуль крупности 2,8—2,3. В том случае, когда количество зерен превышает 50—60 на 1 см2, модуль крупности меньше 2. Размещение зерен на бумаге должно быть достаточно плотным, подсчет ведут из нескольких мест рассыпанного на бумаге песка Следует также иметь ввиду, что для кирпичной кладки песок для растворов не должен быть крупнее 2,5 мм, а для штукатурных работ не крупнее 2,5 мм для нижних слоев и 1,25 мм для верхних слоев штукатурки.

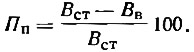

Определение плотности частиц, насыпной плотности песка и его пустотности. Плотность и насыпная плотность песка — расчетные характеристики при определении состава бетона. Зная эти характеристики, можно вычислить и пустотность песка Пп, %, из зависимости

где ρ — плотность частиц песка, г/см3; ρ0 — насыпная плотность песка, г/см3.

Для определения насыпной плотности песка ρ0 его высушивают до постоянной массы при температуре 105—110°С. Высушенный песок насыпают в посуду известного объема и массы таким образом, чтобы он свободной струей сыпался с высоты 5—10 см. Сыпят до тех пор, пока над верхом посуды не образуется конус, который снимают линейкой, поставленной на ребро. После этого посуду с песком взвешивают. Частное от деления значения массы песка (без посуды) на объем посуды составляет насыпную плотность песка. Так повторяют три раза и вычисляют по этим результатам среднее значение [7] Насыпная плотность сухих песков обычно колеблется в пределах 1450—1650 кг/м3, для приближенных расчетов принимают 1450—1500 кг/м3. Плотность частиц песка ρ определяют в градуированном сосуде емкостью 250—500 см3. Сосуд наполняют водой до отметки, соответствующей 0,5—0,7 его объема и по шкале мерного цилиндра отсчитывают занимаемый ею объем V1. Затем берут приготовленную пробу песка (150—200 г) и осторожно всыпают ее в сосуд так, чтобы частицы песка не оседали на его стенках. Лучше сыпать песок мелкими порциями, чтобы воздух свободно удалялся из него и не образовывался вспененный слой па поверхности. Как только всыпали пробу, делают отсчет по шкале сосуда нового объема жидкости вместе с песком Кг- Плотность ρ, г/см3, подсчитывают как частное от деления массы пробы песка G на разность V2—V1, соответствующую примерному объему песка в плотном состоянии,

Опыт повторяют не менее трех раз и окончательный результат вычисляют как среднее арифметическое трехкратного определения. Для прикидочных расчетов можно принимать плотность частиц песка 2650—2700 кг/м3 (2,65—2,7 г/см3).

Пустотность песка имеет весьма важное значение при определении состава бетона и растворов: с увеличением пустотности увеличивается расход вяжущих. Объем пустот песка из зерен почти одинаковой крупности составляет 40—42%. При оптимальном сочетании крупных, средних и мелких зерен песка объем его пустот уменьшается до 30—35%. В песке удовлетворительного качества объем пустот не должен превышать 40%, а хорошего 37—38% [1].

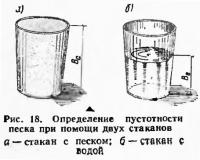

Пустотность песка можно определить приближенно при помощи двух одинаковых цилиндрических стаканов. В первый насыпают сухой песок, уплотняют его легким постукиванием стакана по столу и сглаживают ножом или линейкой вровень с кромками стакана. Из другого стакана, до краев наполненного водой, осторожно переливают воду в первый до тех пор, пока в первом стакане вода не будет вровень с краями, т. е. пока она полностью не заполнит пустоты в песке. После этого замеряют высоту столба воды, оставшейся во втором стакане (рис. 18). Разность высот стакана Вст и оставшейся в ней воды Вв, взятая относительно полной высоты стакана Вст, составит приблизительное значение пустотности в %

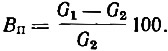

Влажность песка. Ее подсчитывают после взвешивания 0,5 или 1 л испытуемого песка (G1), а затем высушенного до постоянной массы (G2). После чего влажность вычисляют по формуле,

Однако это определение занимает около 2 ч. Поэтому в полевых условиях прибегают к ускоренным методам определения влажности. Влажность песка можно определить с помощью спирта или бензина. Для этого 1 кг песка рассыпают на стальном противне, обливают его спиртом или бензином и поджигают. При высокой температуре вода, находящаяся в песке, испаряется. По разности массы песка до сжигания и после него можно приближенно определить его влажность.

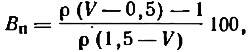

Существует также ускоренное определение влажности песка по методу Б. М. Иванова [8]. 1 кг песка с естественной влажностью погружают в литровый мерный цилиндр с делениями, в который предварительно налита вода до отметки 0,5. После того, как всыпали песок, определяют объем воды по поднявшемуся уровню V и затем вычисляют влажность песка, %, по формуле

где Вп — влажность песка, %; ρ — плотность частиц песка, которая может быть принята в соответствии с вышеприведенными рекомендациями; V — объем, занимаемый песком и водой, л.

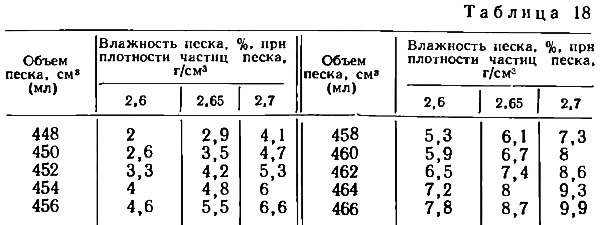

Влажность песка можно также ускоренно определить другим методом [16]. Для этого берут 0,5-литровый мерный цилиндр с делениями, наливают в него 250 мл воды, высыпают в воду 500 г песка с естественной влажностью, тщательно перемешивают эту смесь, чтобы не было воздушных пузырьков. Затем измеряют полученный объем смеси, который будет тем выше, чем больше влажность песка. Определение влажности производят с помощью табл. 18.

3. Щебень и гравий

Содержание примесей пыли, глины и ила определяют теми же методами, что и содержание этих примесей в песке (отмучиванием и т. п.). Если гравий или щебень загрязнен такими примесями, то их присутствие легко определить внешним осмотром зерен, а также с помощью растирания влажного гравия между ладонями рук — примеси оставляют на ладонях след. Количество щебня или гравия для определения должно составлять 3—5 кг. Содержание пыли и глины допускается для бетонов марок менее М300 до 3% по массе, для бетонов марок больше М300 не более 2%, а для бетонов в особо ответственных конструкциях не более 1%.

Степень загрязнения органическими примесями щебня и гравия определяют так же, как и степень загрязнения песка обычным и ускоренным методами с помощью 3%-ного раствора NaOH. При сравнении окраски раствора пользуются также эталоном или данными табл. 17.

Зерновой состав щебня или гравия. По крупности щебень или гравий разделяют на следующие фракции: крупный 70—40 мм, средний 40—20 мм и мелкий 20—5 мм. Фракционированный щебень (гравий) называют сортовым. Если же в состав гравия или щебня входят зерна разной крупности, то их называют рядовыми. Предельная крупность зерна щебня или гравия зависит от минимальных размеров бетонного или железобетонного изделия или конструкции, а также от размеров ячейки армирующего каркаса или сетки. Считается, что максимальный размер зерна Дmax должен составлять не более 1/4 толщины изделия, иногда допускаются зерна, составляющие ≤ 1/3 толщины изделия.

Зерновой состав щебня или гравия определяют методом ситового анализа. Стандартные сита имеют отверстия 120—70—40—20—10 и 5 мм. С помощью такой стандартной колонки сит производят просев обычно 5 или 10 кг навески высушенного гравия или щебня. Вычисляют (см. аналогичные определения для песка) частные и полные остатки и сравнивают полученные результаты со стандартными параметрами, которые устанавливают область щебня или гравия, наиболее пригодную для бетона по зерновому составу. Для смеси фракций средние значения будут зависеть от максимальной крупности щебня или гравия Дmax и их принимают: Дmax=0—10%, 0,5 (Дmax + Дmin) = 40—80% (лучше 50—70%); Дmin = 95-100% (может быть допущено 90—100%).

Если стандартный набор сит отсутствует, то можно воспользоваться любым набором сит и произвести определение так, как указано для песка. При отсутствии сит изготовляют проволочные кольца диаметром 120, 70, 40, 20, 10 и 5 мм и через эту систему колец пропускают последовательно (начиная с большего) навеску гравия или щебня. Заполнитель, не прошедший через кольца, откладывают в сторону и взвешивают. Подсчет делают так, как при стандартном ситовом анализе.

Содержание игловатых и пластинчатых частиц определяют следующим образом: отвешивают 3 кг сухого гравия, отбирают все игловатые зерна, размер вытянутой оси которых превышает другой наибольший размер не менее чем в 3 раза, а также все пластинчатые зерна, размер по толщине которых меньше другого наименьшего размера в три раза; после этого все игловатые и пластинчатые зерна взвешивают и получают величину в процентах от массы взятой навески гравия. Содержание таких частиц в щебне и гравии для бетонов марок до М200 должно быть таким, чтобы существенно не влиять на прочность бетона, а поэтому не должно превышать 35% по массе, а для высокопрочных бетонов 15% по массе.

Насыпная плотность, средняя плотность зерен и пустотность. Эти характеристики предназначены для оценки качества крупного заполнителя в бетонах и для расчетного определения состава бетона.

Насыпная плотность гравия пли щебня обычно составляет 1400—1700 кг/м3. Ее определяют с помощью методов, описанных ранее для песка (см. п. 2 настоящей главы). Емкость посуды при этом должна быть не менее 5 л.

Средняя плотность зерна может быть установлена методами, изложенными в п. 2 гл. I, в зависимости от вида породы. Однако для практических иужд важнее знать среднюю плотность всех зерен данного вида гравия или щебня. Обычно в полевых условиях ее определяют методом вытеснения известного объема воды, как это делают при определении средней плотности песка (см. п. 2 этой главы). Особенность здесь заключается в том, что щебень или гравий предварительно насыщают водой перед тем, как опустить его в мерный сосуд с водой. При вычислении средней плотности делят количество массы сухого щебня или гравия на объем вытесненной влажным щебнем или гравием воды. Если же нет весов и мерной посуды, то для определения плотности можно использовать рекомендации п. 2 гл. I.

Зная насыпную ρнас и среднюю ρср плотности щебня или гравия, можно найти их пустотность, также пользуясь рекомендациями п. 2 настоящей главы. Однако пустотность щебня или гравия в полевых условиях можно определить и опытным путем. Для этого испытуемый заполнитель для бетона насыщают водой в течение 1 сут, после чего укладывают его, применяя штыкование, в сосуд емкостью не менее 10 л, объем и масса которого известны. Сосуд с заполнителем и водой покрывают мелкой сеткой или мелкорешетчатой крышкой, опрокидывают его и сливают воду, оставляя в таком виде в течение примерно 30 мин. После этого сосуд с заполнителем взвешивают и снова наливают в него воду, пока она не заполнит его до краев. Затем сосуд взвешивают. Масса долитой в сосуд воды, (в кг), представляет собой объем пустот между зернами щебня или гравия (в л).

Пустотность щебня или гравия хорошего гранулометрического (зернового) состава обычно составляет 40—42%. Пустотность щебня или гравия для бетона не должна превышать 45%.

Прочность щебня или гравия для бетона. О прочности щебня или гравия можно судить по их минералогическому составу (см. п. 5 гл. I).

На практике может использоваться метод оценки прочности щебня или гравия, предложенный Б. Г. Скрамтаевым [7, 8] Он заключается в том, что 10 щебенок, каждая размером 20—40 мм, кладут по очереди на стол и свободно опускают три раза на каждую щебенку стандартный слесарный молоток (массой 2 кг и ручкой длиной 40 см) с высоты ~25 см. При достаточной для обычного бетона (марок до М 200) прочности из 10 щебенок могут разбиться не более трех. При этом раскатывание пополам еще не указывает на плохое качество щебня, так как при малой прочности щебенка раскалывается на несколько частей.

Этот метод не дает представления о механической прочности всего объема материала, а только показывает на присутствие в материале слабых пород

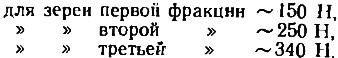

Определить присутствие слабых пород в гравии можно путем раздавливания зерен фиксированной нагрузкой. Для этого берут обычно 2 или 4 кг (в том случае, когда в гравии присутствуют зерна более 40 мм) средней пробы гравия и просеиванием разделяют на три фракции (5—10 мм, 10—20 мм и крупнее 20 мм) При этом явно слабые и выветренные зерна исключают из пробы (визуальной оценкой).

Зерна всех фракций последовательно подвергают статическому нагружению, при этом нагрузка должна составлять:

Зерна лучше раздавливать прессом, но если он отсутствует, можно это сделать при помощи неравноплечего рычага (рис. 19) [8]. Во всех случаях образцы гравия помещают между двумя стальными пластинами толщиной не менее 5 мм Если зерна разрушаются, то их считают зернами слабых пород. По полученным результатам можно судить об однородности гравия. Для всех бетонов, предназначенных для использования в конструкциях, допускается слабых зерен до 5% по массе.

Прочность щебня или гравия — одна из характеристик, непосредственно влияющих на прочность бетона. Существующие методы расчета состава бетона не учитывают прочность щебня пли гравия потому, что она берется заведомо большей, чем проектируемая марка бетона: для марок ≤ М300 в 1,5 раза а для марок М100 в 2 раза.

Водопоглощение и морозостойкость. Для определения этих характеристик материала в полевых условиях обычно пользуются методами, описанными в пп. 3, 4 гл. I. В ответственных случаях характеристики проверяют в условиях лаборатории при отсутствии стандартного оборудования с использованием данных прил 4.

4. Искусственные пористые заполнители для легких бетонов

Наибольшее распространение получили легкие искусственные заполнители: керамзит (ГОСТ 9759—76) в виде гравия и вспученный перлит (ГОСТ 10832—74*) в виде щебня. В ряде случаев, как местностное сырье, может использоваться для этих же целей котельный шлак и природный пористый щебень из туфа, известняков и т. п. Оцениваются эти заполнители по тем же показателям, что и плотные заполнители природного происхождения.

Плотность. Эта характеристика, одна из основных, так как марка заполнителей для бетона назначается по насыпной плотности ρнас. По насыпной плотности в сухом состоянии легкие пористые заполнители имеют марки: 50, 100, 150, 200, 250, 300, 350, 400, 450, 500, 600, 700, 800, 900, 1000 кг/м3. Этот показатель определяют теми же методами, что и щебень и гравий природного происхождения (см. п. 4 настоящей главы) Марку пористых заполнителей определяют следующим образом: если насыпная плотность заполнителя меньше 50 кг/м3, то его относят к марке 50, если 51—100 кг/м3, то к марке 100 и т. д.

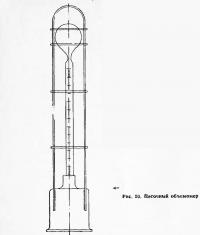

Помимо насыпной плотности необходимо знать среднюю плотность пористого заполнителя «в куске» ρср, так как только зная этот параметр, можно определить пустотность заполнителя. Для определения объема куска щебня или гравия их помещают в песочный объемомер (рис. 20). Объем куска будет равен разности между уровнем песка в приборе с образцом и первоначальным уровнем песка в объемомере [3] Этим методом можно воспользоваться при полевом определении плотности легких заполнителей «в куске», заменив объемомер мерным цилиндром Точность определения по этому методу ±10—15%. Более точно объем куска материала можно измерить методом погружения его в воду по объему вытесненной им воды. При этом применяют обязательно парафинирование или обволакивание битумом образца и определяют так, как описано в п. 2 гл. I. Количество образцов при этом должно быть не менее 10 из разных мест партии.

Зерновой (гранулометрический) состав. Если материал состоит из зерен одинакового размера, то его пустотность обычно составляет 47—45%. Чтобы пустотность была минимальной (около 40—42%), состав крупного заполнителя из искусственных пористых материалов должен быть следующим. Дmax = 8%, Дmin = 90%, 0,5 (Дmax+Дmin) = 30—60% [2]. При этом максимальный размер зерна Дmax должен составлять 1/3 наименьшего размера конструкции или % расстояния между стержнями арматуры. Кроме того, практика требует, чтобы для конструкционных легких бетонов марок М200 и выше Дmax≤20 мм, а для остальных Дmax=40 мм.

Промышленность выпускает керамзитовый гравий и перлитовый щебень трех фракций: 5—10, 10—20 и 20—40 мм. Как и ко всем другим крупным заполнителям, к керамзитовому и перлитовому заполнителю предъявляют требования по форме зерна: Дmax/Дmin≤1,5, а Дmax/Дmin>2,5 не должно быть больше 20%, расколотых зерен допускается не более 15%. Гранулометрический (зерновой) состав определяют методом ситового анализа.

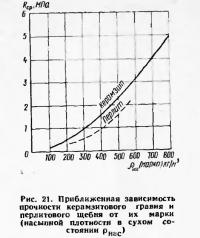

Прочность легких пористых заполнителей определяется испытанием заполнителя методом сдавливания в стальном цилиндре (ГОСТ 8269—76, ГОСТ 9709—76 и ГОСТ 10832—74). Однако при ускоренной оценке прочности можно воспользоваться зависимостью между насыпной плотностью таких заполнителей и их средней прочностью (рис. 21). Помимо этого прочность гранул керамзита пли кусков перлита можно ориентировочно определить, сжимая их пальцами. Если при этом они легко разрушаются, то их прочность обычно не превышает 1—1/2 МПа, если же нужно для этого приложить усилие, то прочность составляет 1,5—2 МПа. Гранулы и куски с прочностью 2—3 МПа и более разбиваются при несильном ударе по ним слесарным молотком. Определить ориентировочную прочность легких заполнителей можно также по их водопоглощенню в течение 1 ч: при прочности до 1,5—1,7 МПа такое водопоглощение составляет около 25%, а прн прочности 4—5 МПа оно составит около 15% [2].

Водопоглощение и морозостойкость пористых заполнителей связаны между собой. Ввиду высокой пористости такие заполнители имеют высокое водопоглощение и, как следствие, недостаточную морозостойкость. Так, водопоглощение керамзитового гравия по массе в течение 1 ч должно быть не более 25% для марки 400, 20% для марок 450—600 и 15% для марок 700—800. Водопоглощение перлитового щебня больше: для марки 300—400 оно составляет около 30%. Водопоглощение пористых заполнителей можно определить в полевых условиях методами, изложенными в п. 3 гл. I и п. 1 гл. II.

Морозостойкость же таких заполнителей обычно определяют по результатам 15 циклов попеременного замораживания и оттаивания. При этом потеря массы керамзита должна быть не более 8%, а перлита — не более 10%. Ускоренно морозостойкость определяют методом кипячения зерен в воде: потеря массы более 5% у керамзита и более 7% у перлита показывает на недостаточную их морозостойкость.